锂电负极材料技术深度解析

引言:负极材料的“基石”作用

在锂离子电池的“心脏”——正负极和电解质中,负极材料扮演着至关重要的角色,它不仅是锂离子的“宿主”和“仓库”,其性能直接决定了电池的能量密度、倍率性能、循环寿命和安全性,可以毫不夸张地说,负极技术的进步是推动锂电池性能飞跃和成本下降的核心驱动力之一。

本文将系统性地解析锂电负极材料的技术体系。

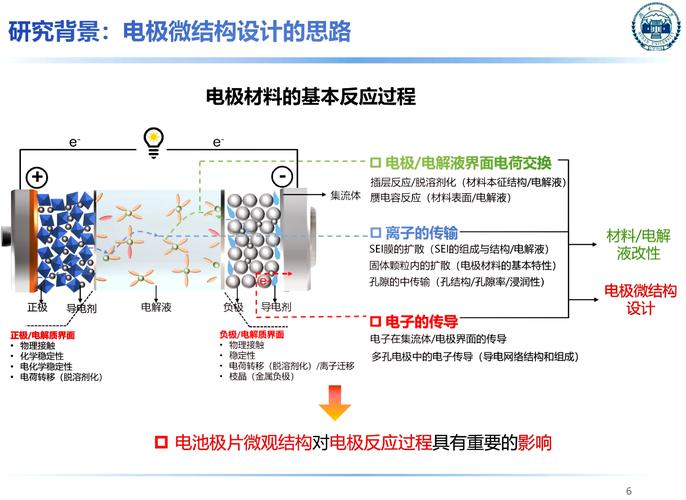

第一部分:负极材料的核心工作原理

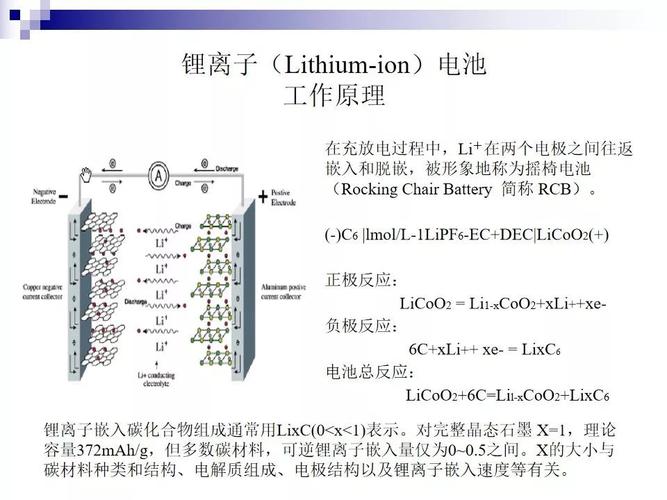

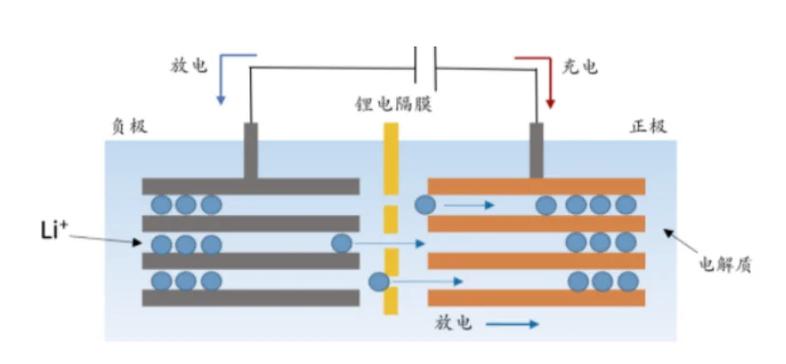

负极材料的工作原理是一个嵌入-脱嵌的物理化学过程。

-

充电过程 (锂离子嵌入): 在充电时,正极材料中的锂离子 (Li⁺) 脱出,穿过隔膜和电解液,然后嵌入到负极材料的层状或孔状结构中,电子通过外部电路从正极流向负极,维持电荷平衡,这个过程可以表示为:

Li⁺ (电解液) + e⁻ (外电路) + C₆ (石墨) → LiC₆ (锂化石墨)。 -

放电过程 (锂离子脱出): 在放电时,过程逆转,嵌入在负极中的锂离子脱出,重新回到电解液中,并穿过隔膜嵌入到正极材料中,电子则从负极通过外部电路流向正极,对外做功。

(图片来源网络,侵删)

(图片来源网络,侵删)

关键性能指标:

- 比容量: 单位质量或单位体积材料能容纳的锂离子量,单位通常是 mAh/g 或 mAh/cm³,这是决定电池能量密度的核心指标。

- 工作电位: 相对锂金属的电位,一个合适的、适中的电位(如石墨的 ~0.1V vs. Li⁺/Li)可以避免锂枝晶的析出,提高安全性。

- 倍率性能: 材料在快速充放电条件下的容量保持能力,这取决于锂离子和电子在材料内部的扩散速度。

- 循环寿命: 材料在反复充放电后容量保持的能力,这取决于材料的结构稳定性和体积变化的可逆性。

- 首次效率: 首次充电容量与首次放电容量的比值,首次效率低意味着大量的锂离子和电解液在首次充放电过程中被消耗(形成SEI膜),并永久损失,影响电池的初始容量和寿命。

第二部分:主流负极材料技术解析

商业化锂离子电池的负极材料主要分为两大类:碳基材料和非碳基材料。

碳基材料

碳基材料是当前商业化应用最广泛、技术最成熟的负极材料。

A. 人造石墨

- 技术原理: 通过高温处理(如2500-3000°C)将易石墨化碳(如石油焦、针状焦)进行石墨化处理,形成规整的层状石墨结构。

- 优点:

- 结构稳定: 结晶度高,层间距规整,锂离子嵌入/脱出路径清晰,循环寿命极佳。

- 首次效率高: 表面缺陷少,SEI膜形成更稳定、更薄,首次效率通常可达92%-95%。

- 倍率性能好: 导电性优异,电子传输快。

- 安全性高: 工作电位平稳,不易析锂。

- 缺点:

- 比容量较低: 理论容量为372 mAh/g,已接近其理论极限,难以满足更高能量密度的需求。

- 成本较高: 生产工艺复杂,能耗大。

- 应用: 高端动力电池(如特斯拉)、消费电子电池、储能电池等对循环寿命和安全要求极高的领域。

B. 天然石墨

- 技术原理: 直接从天然鳞片石墨中加工而来,经过提纯、球形化、表面包覆等处理。

- 优点:

- 比容量高: 接近理论值(~360 mAh/g),成本低廉。

- 压实密度高: 颗粒形状规整,易于制成高密度的电极片,提高体积能量密度。

- 缺点:

- 首次效率较低: 表面缺陷和官能团多,在首次循环中会消耗更多锂和电解液,形成较厚的SEI膜。

- 循环稳定性较差: 在快速充电或低温下,锂离子容易在石墨片边缘或表面沉积,导致“析锂”,引发安全隐患和容量衰减。

- 倍率性能相对较差: 各向异性导致锂离子在平行于层面的方向扩散快,垂直层面方向慢。

- 改性技术:

- 表面包覆: 在石墨颗粒表面包覆一层无定形碳(如软碳、硬碳),可以减少表面缺陷,抑制溶剂共嵌入,提高首次效率和循环寿命。

- 球形化: 将不规则颗粒加工成球形,改善流动性、压实密度和倍率性能。

- 应用: 中低端消费电子电池、动力电池和储能电池,是目前市场占比最大的负极材料。

C. 中间相碳微球

- 技术原理: 将煤焦油沥青等前驱体在特定条件下聚合,形成具有球形、层状结构的中间相小球,再经碳化、石墨化处理。

- 优点:

- 粒径均一: 球形度好,流动性佳,适合制作高均匀性、高密度的电极。

- 性能可调: 通过控制石墨化程度,可以在高倍率性能和首次效率之间取得平衡。

- 缺点: 成本较高,产能有限。

- 应用: 主要用于高端动力电池和高倍率电池。

D. 硬碳/软碳

- 技术原理: 由高分子聚合物或煤沥青等前驱体在低于石墨化温度(<1500°C)下碳化制得,硬碳具有高度无序的乱层结构,而软碳则更容易石墨化。

- 优点:

- 比容量高: 硬碳的比容量可达300-500 mAh/g,因为它可以在石墨层间和纳米孔隙中储存锂。

- 工作电位低: 接近锂金属电位,有利于提高电池电压。

- 倍率性能优异: 开放的无序结构为锂离子提供了快速通道。

- 缺点:

- 首次效率低: 大量锂离子会滞留在材料的微孔中不可逆。

- 电压平台低: 接近锂金属电位,增加了析锂风险,对电池管理系统要求更高。

- 循环稳定性挑战: 体积变化较大,长期循环后结构可能坍塌。

- 应用: 主要用于需要高倍率性能的领域,如电动工具、部分动力电池,也是钠离子电池的首选负极材料。

非碳基材料 (下一代负极材料)

为了突破碳材料的容量瓶颈,学术界和工业界正在积极研发高容量的非碳基负极材料。

A. 硅基负极

硅是目前公认的最具潜力的下一代负极材料之一,其理论容量高达 4200 mAh/g(形成Li₁₅Si₄),是石墨的10倍以上。

-

技术原理: 锂离子与硅发生合金化反应:

Si + 4.4Li⁺ + 4.4e⁻ ↔ Li₄.₄Si。 -

优点:

- 超高比容量: 能极大提升电池的能量密度。

- 储量丰富、无毒、成本低。

-

致命缺点与解决方案:

- 巨大的体积膨胀 (~300%):

- 问题: 充电时,硅颗粒剧烈膨胀,放电时收缩,这种巨大的体积应力会导致:

- 活性粉化: 颗粒破碎,失去电接触。

- SEI膜破裂: 暴露出新的 fresh surface,消耗更多电解液和锂离子,形成“SEI膜生长-破裂-再生长”的恶性循环,导致容量快速衰减。

- 解决方案:

- 纳米化: 将硅制成纳米颗粒、纳米线、纳米管,以缩短锂离子扩散路径,缓解应力。

- 多孔结构: 制备多孔硅或硅/碳复合材料,为体积膨胀预留缓冲空间。

- 与碳复合: 将纳米硅颗粒均匀分散在碳基体(如石墨、石墨烯、碳纳米管)中,利用碳的导电性和结构刚性来缓冲体积变化,并维持电极的完整性。

- 问题: 充电时,硅颗粒剧烈膨胀,放电时收缩,这种巨大的体积应力会导致:

- 首次效率低:

- 问题: 巨大的比表面积和活性表面导致首次循环中形成过厚的SEI膜。

- 解决方案:

- 表面包覆: 在硅颗粒表面包覆碳层或氧化物层,减少与电解液的直接接触。

- 预锂化: 在负极中预先补充一部分锂,补偿首次循环的损失。

- 导电性差:

- 问题: 硅本身是半导体,导电性不佳。

- 解决方案: 与碳材料复合,构建高效的导电网络。

- 巨大的体积膨胀 (~300%):

-

当前技术路线:

- 碳包覆硅: 最成熟的路线,如纳米硅颗粒外包覆一层无定形碳。

- 氧化亚硅: 理论容量较低(~2000 mAh/g),但体积膨胀小(~200%),循环性能更好,是当前商业化的主流硅基负极。

- 硅碳复合材料: 将硅与天然/人造石墨复合,兼具高容量和良好的加工性能。

-

应用: 目前主要作为“容量增强剂”,以少量(lt;10%)添加到石墨负极中,提升电池的容量,在高端智能手机、笔记本电脑和电动汽车中已有应用,未来有望在更高容量的电池中实现更大比例的掺杂或完全替代。

B. 锡基负极

- 技术原理: 锂与锡形成合金:

Sn + 4.4Li⁺ + 4.4e⁻ ↔ Li₄.₄Sn。 - 优点:

- 比容量高: 理论容量为994 mAh/g。

- 导电性好: 优于硅。

- 缺点:

- 体积膨胀 (~260%): 同样面临硅基负极的体积膨胀问题。

- 循环寿命差: 锡在充放电过程中容易发生颗粒团聚,导致粉化。

- 现状: 研究热度已不及硅基材料,但通过与其他材料(如碳、金属氧化物)复合,仍有一定研究价值。

C. 钛酸锂

- 化学式: Li₄Ti₅O₁₂,常被称为“零应变材料”。

- 技术原理: 锂离子在钛酸锂晶格中嵌入/脱出,发生两相反应,但晶格常数几乎不变。

- 优点:

- 极致的循环寿命: 体积变化<1%,可承受数万次循环而容量几乎没有衰减。

- 极高的安全性: 工作电位高达~1.55V vs. Li⁺/Li,远高于锂析出电位,从根本上杜绝了析锂风险。

- 优异的倍率性能和低温性能: 锂离子扩散系数高,离子扩散路径短。

- 缺点:

- 极低的比容量: 理论容量仅为175 mAh/g。

- 较高的工作电位: 导致电池的电压平台低,整体能量密度较低(能量密度 = 容量 × 电压)。

- 应用: 主要用于对循环寿命和安全性要求极高的场景,如:

- 储能系统: 电网调频、削峰填谷。

- 电动公交车/工程机械: 频繁充放电、要求高安全性的领域。

- 启停电池。

第三部分:负极材料技术发展趋势与未来展望

-

硅基负极的深度商业化: 硅基负极是提升能量密度最现实的路径,未来将朝着高掺杂量、长循环、低成本的方向发展,重点攻克硅/碳复合材料的结构设计、粘合剂和电解液的适配问题。

-

新型负极材料的探索:

- 金属锂负极: “终极负极”,理论容量最高(3860 mAh/g),电位最低,但面临锂枝晶生长、体积无限膨胀、死锂形成三大安全与寿命挑战,是当前全球电池研究的“圣杯”。

- 合金类负极: 如铝、锗、磷等,虽然容量高,但体积膨胀问题更为严峻,需要更创新的材料设计。

- 转化反应材料: 如金属氧化物、硫化物,通过转化反应储锂,容量高,但反应不可逆、电压滞后严重,离实用化尚远。

-

材料设计的精细化与智能化:

- 多尺度结构设计: 从原子级、纳米级到微米级进行精准调控,核-壳”结构、梯度浓度设计、多孔框架等。

- 人工智能与机器学习: 用于高通量筛选新材料、预测材料性能、优化合成工艺,加速新材料的研发进程。

-

与全电池系统的协同优化: 负极材料的性能不能孤立看待,必须与正极材料、电解液、粘合剂、隔膜进行系统性匹配和优化,开发与硅基负极兼容的新型粘合剂和功能性电解液添加剂至关重要。

| 材料类型 | 代表材料 | 优点 | 缺点 | 主要应用领域 |

|---|---|---|---|---|

| 碳基材料 | 人造石墨 | 循环寿命长、首次效率高、安全性好 | 比容量低、成本高 | 高端动力、储能、消费电子 |

| 天然石墨 | 比容量高、成本低、压实密度高 | 首次效率低、循环稳定性差、易析锂 | 主流消费电子、动力、储能 | |

| 硬碳 | 比容量高、倍率性能好 | 首次效率低、电压平台低、循环稳定性挑战 | 高倍率电池、钠离子电池 | |

| 非碳基材料 | 硅基 | 超高比容量 | 巨大体积膨胀、首次效率低 | 高端消费电子、动力(作为添加剂) |

| 锡基 | 比容量高、导电性好 | 体积膨胀、循环寿命差 | 研究阶段 | |

| 钛酸锂 | 循环寿命极长、安全性极高 | 比容量低、电压低、能量密度低 | 储能、电动公交、启停电池 |

锂电负极材料技术正处在一个从“成熟优化”向“创新突破”过渡的关键时期,以人造/天然石墨为代表的碳材料仍将在中长期内占据主导地位,但其性能提升空间有限,以硅基负极为代表的下一代高容量材料,正通过材料设计和工艺创新逐步克服其固有缺陷,成为推动电池能量密度持续攀升的核心引擎,面向未来的“超长寿命”和“超高安全”应用场景,钛酸锂等特殊材料也找到了其独特的市场定位,未来的负极技术,将是多种技术路线并存、协同发展的格局。