什么是IGBT单管并联技术?

IGBT单管并联技术,就是将多个具有相同规格参数的IGBT单管模块,通过特定的电路设计和布局,并联连接到同一个直流母线(DC+ 和 DC-)上,以共同承担更大的负载电流。

核心目的: 单个IGBT的电流容量是有限的,当应用需求(如大功率变频器、大功率UPS、感应加热电源等)的电流超过了单个IGBT的承受能力时,就需要使用多个IGBT并联来“扩容”。

一个形象的比喻: 就像一根水管流水量有限,为了增加总流量,我们可以并联多根相同的水管,IGBT并联也是同样的道理。

为什么需要并联?—— 核心优势

- 提高电流容量:这是最直接的目的,总电流能力约等于并联的IGBT数量乘以单个IGBT的额定电流(实际应用中需要考虑不均流等因素,会留有裕量)。

- 增强功率等级:在更高的电压和电流等级下,单个IGBT模块难以制造或成本过高,通过并联多个成熟的、低成本的IGBT单管,可以经济地实现大功率输出。

- 提高系统可靠性:采用N+1冗余设计,当其中一个IGBT因故失效时,其余的IGBT仍可以继续工作(尽管需要降额运行),提高了系统的整体可用性和容错能力。

- 优化散热设计:多个IGBT可以分散布置,使得散热器的设计更加灵活,热量分布更均匀,避免了单个大功率器件产生的集中热点。

- 灵活性与可扩展性:可以根据功率需求的变化,灵活地增加或减少并联的IGBT数量,便于产品的系列化和模块化设计。

并联的关键挑战与解决方法

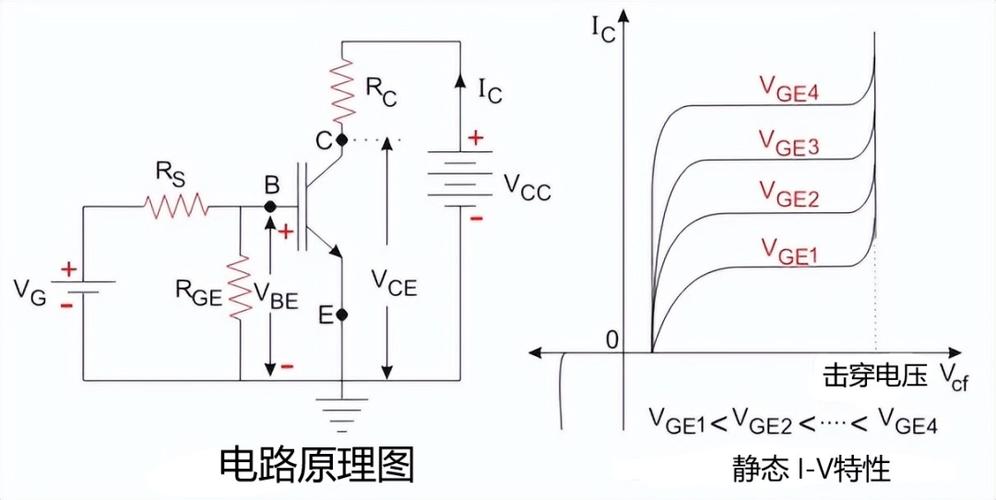

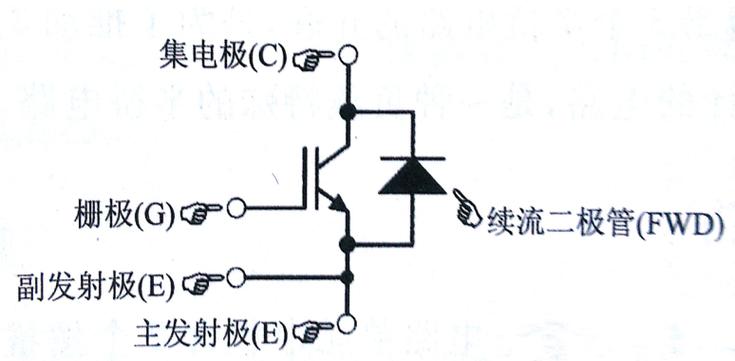

IGBT并联远非简单地将多个器件的发射极E和集电极C连接在一起那么简单,由于器件本身的差异和电路寄生参数的影响,静态电流不均和动态电流不均是两大核心挑战。

挑战1:静态电流不均

现象:在导通状态下,即使并联的IGBT型号、批次完全相同,流过每个器件的直流电流也存在差异,导致某些IGBT过载,而另一些则未充分利用。

主要原因:

- Vce(on) (导通压降) 的离散性:即使是同一型号的IGBT,其导通压降也存在一定的公差,Vce(on) 较小的IGBT会承担更多的电流,形成“劣者更劣”的正反馈。

- 发射极-基极电阻 (Rg) 的差异:栅极电阻Rg会影响开通和关断的速度,Rg较小的IGBT开关速度更快,动态电流应力更大,长期下来可能导致其热应力不均。

解决方法:

- 严格选配:在并联前,对IGBT进行测试筛选,将Vce(on) 和Rg(特别是其负温度系数特性)匹配得尽可能接近的器件归为一组使用,这是最基本也是最重要的一步。

- 发射极串联小电感 (Le):这是解决静态不均最有效的方法之一,在IGBT的发射极上串联一个数值很小(几十到几百纳亨)的功率电感。

- 原理:当电流试图发生突变时,电感会产生一个反电动势(V = L * di/dt),抑制电流的快速变化,从而强制电流在各个并联支路之间重新分配,起到“均流”作用,这个电感对静态直流压降差异的均流效果非常显著。

- 注意:电感会略微影响开关速度,需要权衡选择。

挑战2:动态电流不均

现象:在开关瞬间(尤其是开通瞬间),电流会严重集中在某个或某几个IGBT上,形成巨大的电流尖峰,极易导致器件因过流而损坏。

主要原因:

- 开关速度的差异:由于Rg、门极-发射极电容(Cge)的差异,以及门极驱动回路参数的不一致,导致并联的IGBT不能做到同步开通和关断,开通快的IGBT会率先承担全部或大部分电流。

- 电路布局引起的寄生电感差异:这是最关键的因素!从驱动器到IGBT的门极、从IGBT到直流母线的功率回路,其走线的长度、形状、位置都会产生不同的寄生电感。

- 门极回路寄生电感:会导致驱动电压波形畸变,影响开关速度的一致性。

- 功率回路寄生电感:在开关时会产生很高的 di/dt 感应电压(V = L * di/dt),不仅可能超过器件的耐压,还会因回路电感不同导致各支路的电压和电流变化率不一致,造成动态不均。

解决方法:

- 优化PCB/布局设计:

- 功率回路对称:确保每个并联IGBT的功率回路(DC+ -> C-E -> DC-)的物理路径长度、宽度、形状完全一致,通常采用“Kelvin Connection”(开尔文连接)技术,即用独立的、粗短的走线直接连接到主功率回路的C和E端,以减小寄生电感。

- 门极回路对称:每个IGBT的栅极驱动回路(驱动器输出 -> Rg -> G-E)也应保持对称,且路径尽可能短、宽。

- 使用铜排:在大电流应用中,直接使用经过精心设计的铜排来连接,比PCB走线能获得更低的寄生电感和更好的散热。

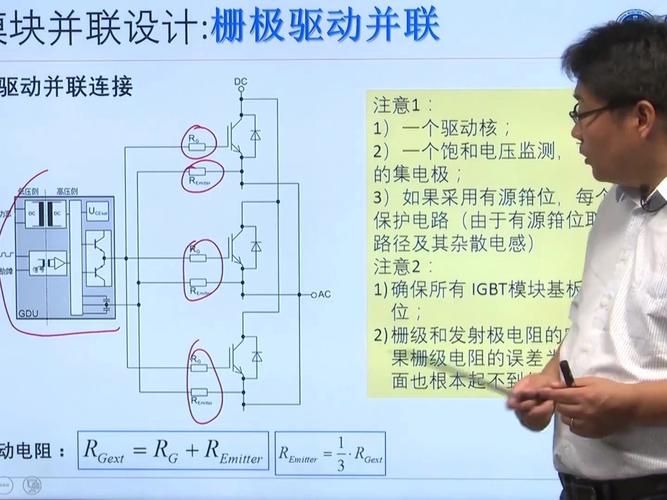

- 精心设计栅极驱动电路:

- 使用独立的栅极电阻 (Rg):为每个并联的IGBT提供一个独立的、经过精确匹配的栅极电阻,这可以微调各自的开关速度,使其尽量同步。

- 采用负压关断:驱动电路提供-5V至-15V的负偏压,可以有效防止关断时的误触发和米勒效应引起的擎住效应,并提高关断的一致性。

- 强驱动能力:驱动器应能提供足够的峰值驱动电流,以快速充放电IGBT的输入电容,减少开关时间。

- 门极-发射极串联小电阻 (Rge):在G-E之间串联一个几十到几百欧姆的小电阻,它可以抑制门极回路的高频振荡,并减缓开关速度,有助于动态均流,但会增加开关损耗,需要折中考虑。

并联设计的完整步骤与最佳实践

-

器件选型与筛选:

- 选择同一厂商、同一批次、型号规格完全相同的IGBT。

- 对关键参数(Vce(on)@Ic, Rg, Cies)进行分档测试,将匹配度高的器件用于同一并联组。

-

热设计与均温:

- 散热器:使用一块足够大、热阻足够低的散热器。

- 安装:确保每个IGBT与散热器之间的接触热阻一致,使用相同型号、相同预紧力的散热片和螺丝,并涂抹均匀的导热硅脂。

- 均温:理想情况下,所有并联IGBT应处于几乎相同的温度环境中,温度升高会使IGBT的Vce(on) 降低(负温度系数),加剧静态不均,良好的均温设计是静态均流的保障。

-

电路设计与布局:

- 优先考虑对称性:这是设计的黄金法则,从直流母排、功率回路到门极驱动回路,追求绝对的物理对称。

- 最小化寄生电感:使用宽而短的铜排或叠层母排,优化PCB布局,实现低杂散电感的功率回路。

-

驱动电路设计:

- 为每个IGBT提供独立、隔离、对称的驱动通道。

- 精心选择和匹配栅极电阻Rg。

- 采用负压关断,并确保驱动电源稳定。

-

保护电路设计:

- 过流保护:必须设计可靠的过流检测电路(如DESAT检测),并确保保护能快速、可靠地关断所有并联的IGBT,可以在每个IGBT支路上单独设置DESAT检测,也可以在直流母线上设置总电流检测。

- 短路保护:与过流保护类似,但响应速度要求更快。

-

仿真与测试验证:

- 仿真:使用SPICE等仿真软件,在布局前对电路进行建模,分析开关过程和电流分配情况,优化参数。

- 测试:制作样机后,必须进行严格的测试,包括:

- 静态均流测试:在额定直流电流下,测量每个IGBT两端的电压降,确保其一致。

- 动态均流测试:使用示波器和高精度电流探头,观察每个IGBT在开通和关断瞬间的电流波形,检查是否存在严重的电流尖峰和不均。

- 热成像测试:在满载运行一段时间后,使用红外热像仪检查所有IGBT的温度分布,确保其均匀。

IGBT单管并联技术是实现大功率变换的有效手段,但成功应用的关键在于“细节”和“平衡”,它要求工程师在器件选型、热管理、电路布局和驱动设计等各个环节都做到精益求精,以解决静态和动态电流不均的核心问题,随着现代功率模块技术的发展,将多个IGBT及其驱动、保护集成在一个模块内的IPM(智能功率模块)或PIM(功率集成模块)越来越普遍,它们在内部已经解决了大部分并联的难题,为用户提供了极大的便利,但在一些对成本、灵活性或散热有特殊要求的场合,IGBT单管并联技术依然是不可或缺的重要技术。