第一部分:安全第一!维修前的准备工作

在开始任何维修工作之前,必须遵守以下安全准则:

-

断电确认:

- 切断控制器的总电源开关。

- 等待至少5-15分钟,让内部电容完全放电(大功率电容可能需要更长时间)。

- 使用万用表的电压档,在控制器的主要电源输入端和直流母线(大电容两端)测量电压,确认电压已降为零,这是最重要的一步!

-

隔离设备:

将控制器与电机、上位机(PLC、电脑等)的所有连接线缆断开,这可以防止外部电路干扰,也保护了外部设备。

-

工具准备:

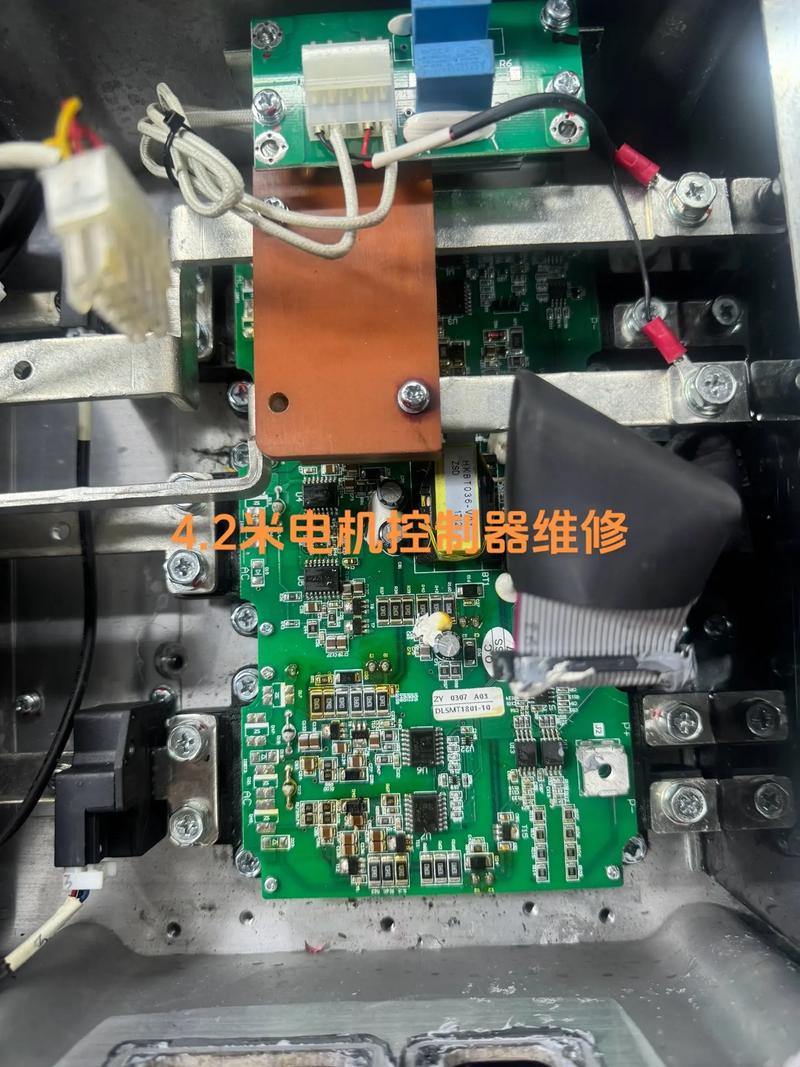

(图片来源网络,侵删)

(图片来源网络,侵删)- 基础工具: 万用表(数字万用表,带二极管档、电容档)、螺丝刀、尖嘴钳、电烙铁、吸锡器。

- 专业工具(推荐): 示波器(用于观察信号波形)、可调直流稳压电源(用于上电测试)、电路图(原理图和PCB布局图)、热风枪(拆焊贴片元件)。

-

环境准备:

- 在干净、整洁、光线充足的桌面上进行维修。

- 防静电!佩戴防静电手环,确保工作台接地良好。

第二部分:系统化维修流程

遵循“先外后内、先易后难、先电源后控制”的原则。

初步检查与问诊

-

了解故障现象:

- 向用户或操作员详细了解故障发生时的具体情况。

- 是突然停止还是逐渐失力?

- 有没有异常声音、冒烟或异味?

- 故障发生时,电机在什么状态(静止、匀速、加速)?

- 控制器有什么报警代码或指示灯状态?

- 故障发生前是否进行过任何操作(如更改参数、更换线缆)?

- 向用户或操作员详细了解故障发生时的具体情况。

-

外部检查:

(图片来源网络,侵删)

(图片来源网络,侵删)- 目视检查: 仔细观察控制器外壳有无破损、变形、烧焦的痕迹。

- PCB板检查: 打开外壳(注意断电后操作),观察PCB电路板。

- 看: 寻找明显的烧毁痕迹、发黑的元件、炸裂的电容、虚焊或脱焊的焊点。

- 闻: 是否有烧焦的异味。

- 摸: (在确认断电且电容放电后)轻轻触摸一些大功率元件(如IGBT模块、变压器、散热片上的电阻),看是否有异常发热或某个元件温度极低(可能已损坏)。

电源电路检查

电源是控制器工作的基础,大部分故障源于电源问题。

-

输入电源检查:

使用万用表交流电压档,测量控制器的电源输入端(如L1/N, L/N, R/S/T),确认输入电压是否正常且符合控制器铭牌要求。

-

辅助电源检查:

- 控制器内部有一个开关电源(如AC/DC 24V或DC/DC 5V),为控制板、驱动板、传感器等提供低压工作电。

- 测量开关电源的输出电压(如+24V, +5V, +3.3V),看是否正常且稳定,如果无输出或输出电压异常,则问题出在开关电源部分。

-

开关电源常见故障点:

- 保险丝: 检查输入端的保险丝是否熔断,如果熔断,说明后级电路存在严重短路,需先排除短路故障才能更换保险丝。

- 整流桥: 检查是否击穿短路。

- 滤波电容: 检查是否鼓包、漏液或失效,用电容档测量其容量是否在标称值附近。

- 开关管/MOSFET: 检查是否击穿短路。

- PWM控制芯片(如UC384x, TL494等): 检查其供电、反馈脚电压是否正常。

功率驱动电路检查

这是控制器的核心部分,负责将控制信号放大以驱动电机。

-

IGBT/MOSFET模块检查:

- 这是最容易损坏的元件之一。

- 断电后,使用万用表的二极管档进行测量。

- 对于IGBT模块:

- 将万用表红表笔接“E”极(发射极),黑表笔接“G”极(栅极),显示一个压降(约0.5-0.9V),这是模块内的保护二极管,对调表笔应显示“OL”或“1”。

- 将红表笔接“C”极(集电极),黑表笔接“E”极,应显示“OL”或“1”。

- 如果发现C-E之间、G-E之间有短路现象(电阻很小或蜂鸣器响),则IGBT模块已损坏。

- 对于MOSFET模块: 测量方法类似,主要检查D-S(漏源极)和G-S(栅源极)之间是否短路。

-

驱动电路检查:

- IGBT/MOSFET的损坏往往是驱动电路故障引起的。

- 检查驱动电源: 驱动板上有独立的隔离电源(如+15V/-8V),用于产生正向开通和反向关断电压,测量其是否正常。

- 检查驱动信号: (此步需要上电测试,务必小心!)

- 使用示波器测量IGBT栅极(G极)和发射极(E极)之间的波形。

- 在正常情况下,应该能看到清晰的PWM脉冲波形,高电平约为+15V,低电平约为-8V。

- 如果波形异常(如缺少脉冲、高/低电平不足、波形畸变),则问题在驱动板或主控板。

-

电流检测电路:

- 控制器通过霍尔电流传感器或采样电阻来检测电机电流。

- 检查霍尔传感器供电是否正常,输出信号电压是否随负载变化而线性变化。

- 检查采样电阻是否烧断或阻值变大。

控制与信号电路检查

这部分是控制器的大脑,负责处理指令和反馈信号。

-

主控板(MCU/DSP/FPGA):

- 检查MCU的供电、复位、时钟信号是否正常。

- 如果MCU本身损坏,通常表现为完全无反应,所有指示灯不亮,维修这类芯片难度极高,一般建议直接更换主控板。

-

反馈信号检查:

- 编码器/旋转变压器信号: 如果是闭环控制,需要检查编码器或旋变信号线是否连接牢固,信号波形是否正常(用示波器观察A/B相信号的方波或正弦波)。

- 模拟量/通信信号: 检查速度/转矩给定信号(如0-10V, 4-20mA)或通信接口(如CANopen, Modbus RTU)的信号是否正常。

-

保护电路检查:

检查过压、欠压、过流、过热等保护电路的采样元件(如分压电阻、电压基准、比较器)是否工作正常,保护电路动作时,控制器会停止输出并报警。

第三部分:常见故障现象与排查思路

| 故障现象 | 可能的原因与排查思路 |

|---|---|

| 上电无反应,指示灯不亮 | 输入电源问题(缺相、电压不符)。 输入保险丝熔断。 辅助开关电源损坏(如UC384x芯片、开关管、变压器)。 主控板MCU损坏。 |

| 上电即跳闸或烧保险 | 输入端短路。 整流桥击穿。 IGBT/MOSFET模块击穿短路。 滤波电容严重短路。 |

| 电机不转,无报警 | 控制器使能信号未给出(检查使能端子)。 速度/转矩给定信号为0或异常。 驱动板无PWM输出到IGBT。 IGBT/MOSFET驱动信号正常,但功率模块本身损坏(开路)。 电机或编码器线缆断开。 |

| 电机抖动,无法正常运行 | 编码器/旋变信号干扰或丢失。 电流检测电路故障,导致电流环振荡。 驱动板输出到IGBT的PWM信号异常(如死区时间不合适、波形畸变)。 电机相线连接错误或接触不良。 |

| 输出转矩不足 | 控制器输出电流未达到设定值(检查电流环参数、限流设置)。 电机本身问题(如退磁、机械负载过大)。 直流母线电压过低。 电流传感器或采样电路故障。 |

| 频繁报过流或过载 | 机械负载过大,堵转。 电机绕组短路。 电流检测电路漂移或损坏,导致误报。 加减速时间设置过短。 |

| 报过压故障 | 输入电压过高。 减速时能量未能消耗(制动单元或制动电阻故障)。 电压采样电路故障,导致误报。 |

第四部分:维修后的测试与注意事项

-

空载测试:

- 在确认所有维修无误后,先将电机与机械负载脱开。

- 给控制器上电,进行点动操作,观察电机是否能平稳、正常地旋转。

- 逐步增加给定,观察电流和转速是否稳定。

-

带载测试:

- 空载测试正常后,再连接机械负载。

- 从低速、小负载开始,逐步增加负载和速度,观察控制器的运行状态、温升和是否有异常报警。

-

记录与总结:

记录故障现象、排查过程、损坏元件及原因,形成维修档案,便于日后参考。

最后再次强调: 力矩电机控制器技术复杂,集成度高,如果维修过程遇到困难,或者无法确定故障点,最安全、最有效的做法是联系设备制造商或专业的维修服务公司,他们拥有原厂图纸、备件和专业的技术人员,能更快、更可靠地解决问题。