什么是光纤预制棒外包技术?

我们简单回顾一下光纤制造的基本原理:

光纤是由石英玻璃制成的,其核心结构包括纤芯和包层,为了制造出具有精确尺寸和纯度的光纤,我们不会直接从一根大玻璃棒开始拉丝,而是先制造一个尺寸放大了许多倍的“母体”——光纤预制棒。

光纤预制棒的结构是一个“芯-包层”结构,但其直径通常是光纤的几十到上百倍(100-200毫米),之后,将这个预制棒送入高温拉丝塔中,像拉糖人一样,加热并拉伸成直径仅为125微米的光纤。

外包技术,就是指在制造好预制棒的纤芯棒之后,在其外部包覆上包层玻璃层,最终形成完整的光纤预制棒的过程。

纤芯棒决定了光纤的光学特性(如折射率分布、数值孔径NA等),而外包层则主要决定了光纤的机械强度、几何尺寸和传输损耗。

为什么需要外包技术?

直接制造一根尺寸巨大、纯度极高的实心预制棒非常困难且成本极高,外包技术巧妙地解决了这个问题:

- 模块化生产:可以将纤芯和包层的制造分开,纤芯部分(特别是含有掺杂剂的区域)对纯度和成分要求极高,可以采用“昂贵的”工艺制造;而包层部分则可以使用成本相对较低的工艺和材料。

- 提高效率:可以同时制造多根纤芯棒,然后外包,极大地提高了生产效率。

- 灵活性与多样性:通过调整外包工艺和材料,可以轻松制造出不同规格(如G.652, G.657, G.655等)的光纤预制棒,满足不同市场需求。

- 降低成本:外包技术是实现低成本、大规模生产光纤的关键。

主要的外包技术分类

主流的光纤预制棒外包技术主要分为两大类:管外法和棒外法。

管外法

管外法是目前全球市场占据主导地位的技术,其代表工艺是OVD(Outside Vapor Deposition,外部气相沉积法)和VAD(Vapor Axial Deposition,气相轴向沉积法)。

a) OVD (外部气相沉积法)

这是由美国康宁公司发明并商业化的技术,也是目前应用最广泛的技术之一。

工艺流程:

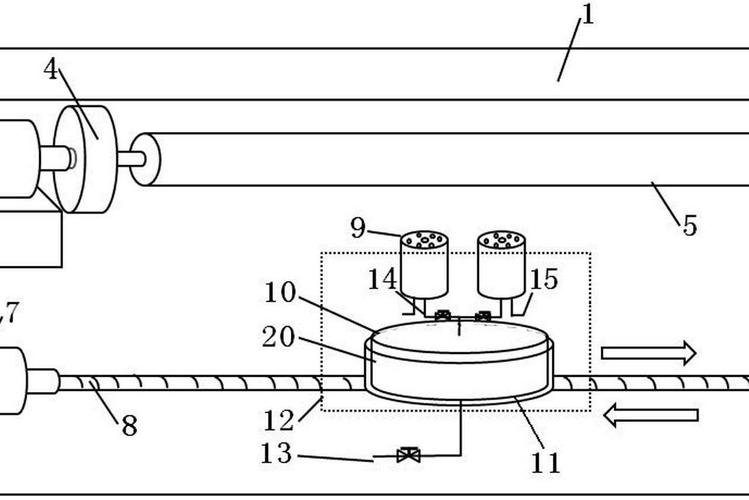

- 制备母棒:使用一根高纯度的石英玻璃作为母棒。

- 气相沉积:将母棒水平放置并高速旋转,从母棒外部喷入高纯度气体(如SiCl₄, GeCl₄, O₂等),这些气体在氢氧焰的高温下发生水解反应,生成的石英玻璃微粉(如SiO₂, GeO₂)会沉积在母棒表面,形成一层疏松的多孔玻璃层。

- 层层堆积:通过精确控制气体的成分和喷灯的移动,可以一层一层地堆积出具有精确折射率分布的芯层和包层结构。

- 去除母棒:沉积完成后,将中间的原始母棒移除,留下一个中空的、由疏松玻璃构成的预制棒“烟炱”。

- 脱水致密化:将这个“烟炱”送入高温烧结炉中,在约1500°C的氯气环境中进行脱水处理,去除其中的水分和羟基(-OH),然后高温烧结,使其收缩、致密化,形成透明的实心玻璃预制棒。

优点:

- 纯度高:由于在开放环境中进行,反应副产物容易排出,因此可以获得极低的OH⁻含量,光纤损耗非常低。

- 结构灵活:可以制造各种复杂的折射率剖面,如多模光纤、色散位移光纤等。

- 自动化程度高:适合大规模连续生产。

缺点:

- 设备复杂,投资巨大。

- 工艺步骤多,需要母棒和后续的脱棒、烧结等工序。

b) VAD (气相轴向沉积法)

这是由日本NTT公司开发的技术,特别适合制造大尺寸预制棒。

工艺流程:

- 制备籽棒:使用一根细小的石英玻璃棒作为籽棒,垂直放置。

- 轴向沉积:将籽棒的顶端浸入氢氧焰中,从喷灯上方喷入反应气体,在籽棒的顶端进行水解反应,生成的玻璃微粉会像雪花一样堆积在顶端,形成“烟炱”,并沿着轴向向上生长。

- 同时旋转和提升:在沉积的同时,一边旋转籽棒以保证径向均匀,一边缓慢向上提升籽棒,从而持续生长出粗大的预制棒“烟炱”。

- 脱水致密化:与OVD类似,生长完成后,将“烟炱”送入高温炉中进行脱水和烧结,形成透明的预制棒。

优点:

- 可制造超大尺寸预制棒:由于是轴向生长,可以轻松制造出直径超过300mm的超大预制棒,一根可以拉制数百万米光纤,成本优势明显。

- 适合批量生产:可以同时放置多个喷灯进行沉积,效率高。

- 纯度高:同样是开放系统,可以获得低损耗光纤。

缺点:

- 设备更复杂,投资更高。

- 对控制系统的精度要求极高。

棒外法

棒外法与管外法思路相反,它是先制造好一个实心的纤芯棒,然后在其外部包覆包层玻璃,其代表工艺是PCVD(Plasma Chemical Vapor Deposition,等离子体化学气相沉积法)和MCVD(Modified Chemical Vapor Deposition,改进的化学气相沉积法)。

a) MCVD (改进的化学气相沉积法)

这是最早实现商业化的技术,目前主要用于制造一些特种光纤或作为其他技术的补充。

工艺流程:

- 制备石英管:作为外包的“模具”。

- 管内沉积:将石英管固定在玻璃车床上旋转,从管外用氢氧焰加热管壁的某一区域,同时从管内通入反应气体,在高温区发生化学反应,生成的玻璃微粒沉积在管壁的内侧。

- 形成包层和芯层:通过移动加热器,可以在管内壁一层一层地沉积出包层和纤芯层。

- collapse(塌缩):沉积完成后,继续加热并旋转石英管,使其在高温下收缩、塌陷,最终形成一根实心的预制棒。

优点:

- 沉积温度较低:使用氢氧焰,温度相对可控。

- 折射率控制精确:适合制造复杂的折射率剖面。

缺点:

- 存在“塌陷”瓶颈:塌缩过程会导致预制棒尺寸受限,难以制造超大棒。

- 生产效率相对较低。

- OH⁻含量控制较难:因为反应在封闭的管内进行,容易引入杂质。

b) PCVD (等离子体化学气相沉积法)

这是由荷兰飞利浦公司开发的技术,以其高精度著称。

工艺流程:

- 与MCVD类似:也是使用一根石英管作为基管。

- 等离子体加热:不同的是,它使用一个沿石英管移动的微波谐振腔来产生低压低温的等离子体(如氩气或氦气等离子体)。

- 低温沉积:等离子体使管内的气体在较低的温度(约1000-1200°C)下发生反应,并沉积在管壁上。

- 塌缩:与MCVD一样,最后将管子塌缩成实心棒。

优点:

- 沉积温度极低:可以有效避免玻璃中杂质(如OH⁻)的挥发和引入,能制造出损耗极低的光纤。

- 折射率控制精度极高:由于等离子体能量均匀且可控,可以制造出折射率剖面极其精确的预制棒,适合制造高性能的单模光纤。

- 沉积速度快。

缺点:

- 设备昂贵:微波等离子体发生系统非常复杂。

- 同样受限于塌缩工艺,难以制造超大棒。

技术对比与总结

| 特性 | OVD (管外法) | VAD (管外法) | PCVD (棒外法) | MCVD (棒外法) |

|---|---|---|---|---|

| 核心原理 | 外部沉积,脱棒 | 轴向沉积,脱棒 | 内部等离子体沉积,塌缩 | 内部火焰沉积,塌缩 |

| 预制棒尺寸 | 大 | 超大 | 中等 | 中等 |

| 生产效率 | 高 | 极高 | 中等 | 中等 |

| 光纤损耗 | 极低 | 极低 | 最低 | 低 |

| 折射率控制 | 灵活 | 灵活 | 极高精度 | 高精度 |

| 设备投资 | 巨大 | 巨大 | 昂贵 | 较高 |

| 市场地位 | 主流 | 主流 | 特种光纤/补充 | 逐步被替代 |

| 代表公司 | 康宁, OFS, 长飞 | 住友, 古河, 烽火 | Draka, 瑞典 |

- 管外法(OVD/VAD)是当今市场的主流,因为它能高效地制造出低成本、大尺寸、高质量的预制棒,是大规模生产光纤的首选技术。

- 棒外法(PCVD/MCVD)在特定领域仍有价值,特别是PCVD以其无与伦比的精度,被用于制造要求极为苛刻的特种光纤(如光纤激光器、光纤传感用光纤等)。

- 混合工艺:在实际生产中,也存在“两步法”或“混合工艺”,先用MCVD或PCVD制造出高质量的纤芯棒,然后再用OVD技术在其外包覆一层或多层纯度极高的外包层,这样可以在保证光学性能的同时,优化成本和尺寸。

随着光纤向大容量、低损耗、抗弯曲等方向发展,外包技术也在不断演进,例如开发新的沉积材料、优化工艺参数以实现更低的衰减和更精确的几何控制。