精密激光焊接技术步骤详解

整个过程可以分为三个主要阶段:焊接前准备、焊接过程控制、焊接后处理,每个阶段都至关重要,直接决定了最终的焊接质量。

第一阶段:焊接前准备

这是确保焊接成功的基础,任何疏忽都可能导致焊接失败。

焊接工艺设计与参数设定

- 确定焊接目标: 明确接头的类型(如对接、搭接、T型接)、材料(金属、合金、异种材料等)、厚度以及对焊缝强度、气密性、美观度的要求。

- 选择激光器: 根据材料特性和厚度选择合适的激光器类型。

- 光纤激光器: 最常用,适合焊接大多数金属,尤其是薄板和中厚板,电光效率高。

- CO₂激光器: 适合焊接非金属材料或对波长有特殊要求的金属。

- Nd:YAG激光器: 脉冲输出,适合点焊、密封焊等精密场合。

- 设定核心工艺参数: 这是最关键的一步,需要通过实验或模拟来确定。

- 激光功率: 决定能量输入,功率越高,熔深越大,但过高易导致过烧、飞溅。

- 焊接速度: 影响热输入量,速度过快,热量不足,易未焊透;速度过慢,热量集中,易烧穿。

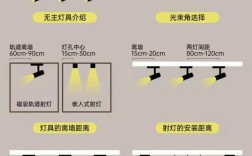

- 离焦量: 激光焦点相对于工件表面的位置,负离焦(焦点在表面下方)可获得更大熔宽和熔深,适合厚板;正离焦(焦点在表面上方)适合精密焊缝控制。

- 光斑直径: 决定了能量密度,光斑越小,能量密度越高,适合精密、窄缝焊接。

- 脉冲参数 (针对脉冲激光): 包括峰值功率、脉冲宽度、频率、占空比等,用于精确控制热量输入。

- 保护气体:

- 作用: 隔绝空气,防止金属氧化;吹走等离子体;冷却焊缝。

- 选择: 常用氩气、氦气或其混合物,氦气电离能高,能有效抑制等离子体,适合高速、深熔焊;氩气成本低,保护效果好。

工件预处理

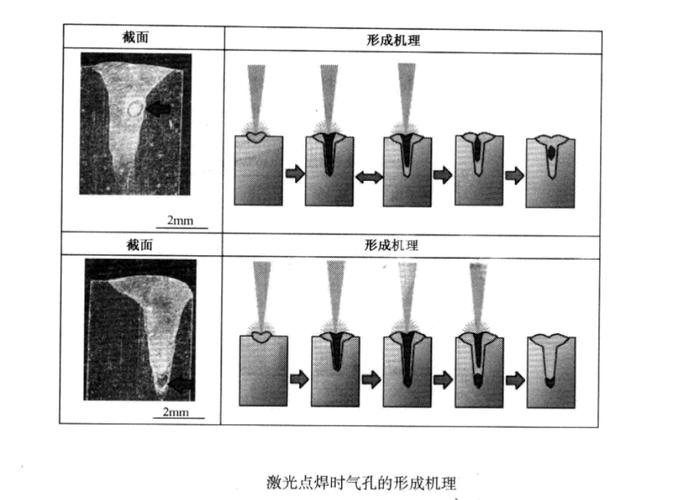

- 清洁: 彻底清除工件表面的油污、锈迹、氧化皮、灰尘等,任何杂质都会影响激光吸收,导致气孔、夹杂等缺陷,常用方法有酒精擦拭、超声波清洗等。

- 装配与固定:

- 精密对位: 使用夹具、工装或视觉定位系统,将工件以极高的精度固定在一起,确保装配间隙(通常要求在0.1mm以内)均匀且尽可能小,间隙是导致焊接失败和强度下降的主要原因。

- 夹紧: 确保焊接过程中工件不会因热应力而发生相对位移。

设备检查与校准

- 光路检查: 确保激光束从激光器到焊接头的光路通畅、无污染。

- 焦点校准: 使用焦点监测仪或试板焊接,精确找到激光的焦平面位置。

- 系统调试: 检查运动系统(如振镜、龙门架)、送丝系统(如果使用)、保护气体系统是否工作正常。

第二阶段:焊接过程控制

这是将设计参数付诸实践,并实时监控与调整的阶段。

引弧与起焊

- 预吹气: 在焊接开始前提前1-2秒开启保护气体,驱散焊接区域的空气。

- 起始点控制: 选择合适的起始位置,并设置稳定的起焊参数,避免在焊缝起点出现凹陷或未焊透。

实时焊接与监控

- 执行焊接程序: 设备按照预设的轨迹、速度和功率进行焊接。

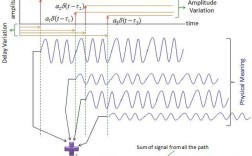

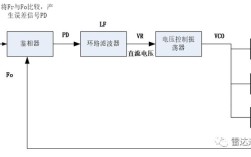

- 过程监控与质量保证: 现代精密激光焊接系统通常配备多种传感器,实现闭环控制。

- 等离子体监测: 通过监测焊接过程中产生的等离子体光谱或强度,判断熔池状态和焊接稳定性。

- 光电二极管监测: 监测反射的激光光强,可判断焊缝是否穿透或出现气孔。

- 同轴视觉监控: 在焊接头上安装摄像头,实时观察熔池的形成过程,便于操作员判断或进行自动化闭环控制。

- 温度监测: 使用红外热像仪监测焊缝及热影响区的温度分布。

- 动态调整: 根据实时监控反馈,系统可以动态调整激光功率、速度等参数,以补偿工件装配误差、材料不均匀性或热变形,确保焊接质量的稳定性。

收弧与停止

- 缓降处理: 在焊接结束时,逐渐降低激光功率,避免焊缝末端出现弧坑裂纹。

- 延迟关气: 焊接结束后,继续通入保护气体数秒,直到焊缝冷却,防止高温区域氧化。

第三阶段:焊接后处理

焊接完成后,需要对工件进行检查和处理。

焊缝清理

- 去除焊渣与氧化物: 使用钢丝刷、砂纸或化学方法清理焊缝表面的残留物和氧化层。

- 保护涂层: 对于高精度要求的部件,可能会进行钝化、电镀或涂覆等处理,以提高耐腐蚀性和美观度。

质量检验

- 外观检查: 使用放大镜或显微镜检查焊缝表面是否有裂纹、气孔、咬边、凹陷等宏观缺陷。

- 尺寸测量: 测量焊缝宽度、余高、熔深等尺寸是否符合设计要求。

- 无损检测:

- X射线/CT检测: 用于检测内部气孔、夹渣、未焊透等缺陷。

- 超声波检测: 用于检测内部缺陷和测量熔深。

- 渗透检测: 用于检测表面开口裂纹。

- 性能测试:

- 力学性能测试: 如拉伸试验、弯曲试验,以评估接头的强度和塑性。

- 密封性测试: 对于要求气密性的部件(如电池壳),进行气密性或水密性测试。

热处理与矫形 (可选)

- 去应力退火: 对于焊接残余应力较大的部件,进行热处理以消除应力,防止变形和开裂。

- 矫形: 如果焊接后发生变形,使用机械或热方法进行校正。

精密激光焊接是一个系统工程,其成功依赖于 “精准的设计 + 严格的准备 + 稳定的过程 + 严格的检验”,每一步都需要精确控制,尤其是在处理高价值、高要求的零部件(如电池、医疗器械、航空航天部件)时,对细节的要求达到了极致,通过自动化和智能化的监控系统,现代精密激光焊接技术能够实现高度一致和可靠的焊接质量。