下面我将从核心技术原理、主要技术路线、应用领域、优势与挑战等方面进行系统性阐述。

核心技术原理

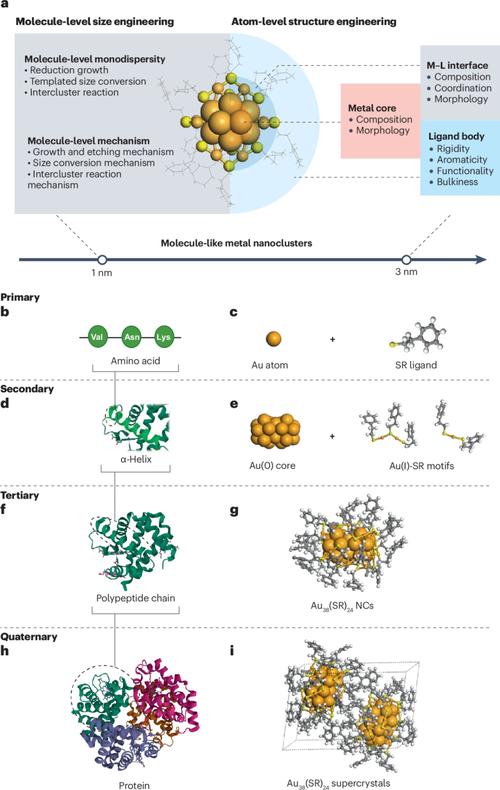

传统金属与塑胶的结合(如胶粘、机械嵌套)往往存在结合强度低、易老化、界面热膨胀系数不匹配等问题,纳米结合技术旨在从根本上解决这些问题,其核心原理在于在纳米尺度上构建一个“梯度过渡”或“分子级互锁”的界面层。

这个界面层通常具备以下一个或多个特征:

-

纳米级机械互锁:

- 原理: 在塑胶表面制造出纳米级的孔洞、沟槽或“森林”状结构,然后将熔融或半熔融状态的金属(或金属涂层)注入/填充这些纳米结构中,冷却凝固后,金属就像无数个“纳米销钉”一样,牢牢地“钉”在塑胶基底上,形成强大的机械锁合力。

- 类比: 就像水泥渗入砖块的缝隙中,形成一个坚固的整体。

-

分子级化学键合:

(图片来源网络,侵删)

(图片来源网络,侵删)- 原理: 通过表面处理技术,在塑胶表面引入极性官能团(如-OH, -COOH, -NH₂),或在金属表面形成活性层,当两者接触时,这些活性基团之间能够形成共价键、离子键或配位键,实现类似“分子焊接”的效果。

- 类比: 就像两块带有魔术贴的布料,无数的微小钩环紧密地扣合在一起。

-

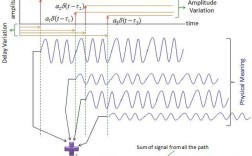

纳米梯度过渡层:

- 原理: 在金属和塑胶之间,不是直接接触,而是制备一个成分和结构逐渐变化的纳米过渡层,从塑胶表面的纯C/H元素,逐渐过渡到含有金属元素的化合物(如金属氧化物、氮化物),最后到纯金属,这个梯度层极大地缓解了因热膨胀系数、弹性模量等物理性质差异而产生的内应力,避免了界面开裂。

-

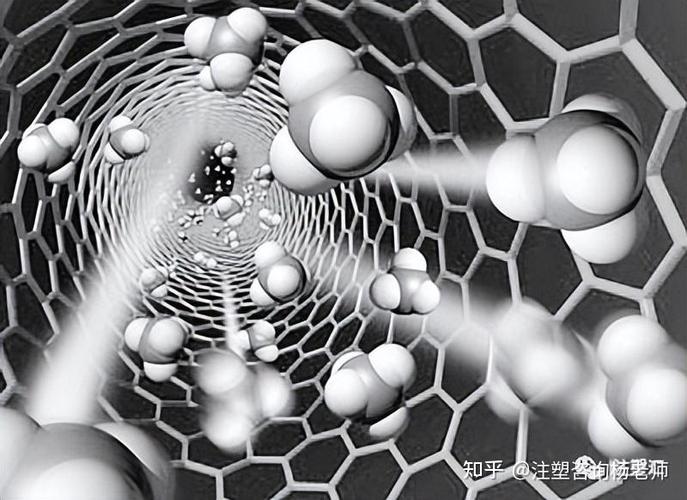

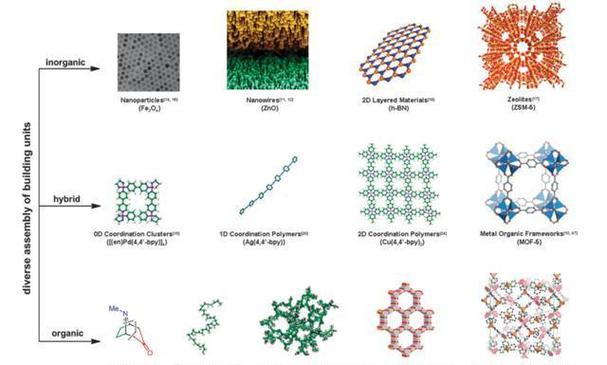

纳米增强效应:

- 原理: 在塑胶或金属中引入纳米颗粒(如碳纳米管、石墨烯、纳米SiO₂、纳米金属颗粒等),这些纳米颗粒可以显著改善基体材料的力学性能、导热性或导电性,同时也能在界面处起到“桥梁”作用,增强应力传递效率。

主要技术路线

实现上述原理的具体技术多种多样,以下是几种主流的技术路线:

表面纳米结构化技术

这是实现机械互锁的关键步骤。

-

纳米压印:

- 方法: 使用带有纳米图案的模具,在加热软化的塑胶表面直接压印出纳米结构,这是一种快速、可量产的方法。

- 应用: 制造具有特定功能的表面,如疏水/亲水表面、光学元件等。

-

等离子体处理:

- 方法: 利用等离子体(如Ar, O₂, N₂等离子体)轰击塑胶表面,高能粒子可以蚀刻表面形成纳米粗糙度,同时打断高分子链,引入含氧/氮极性基团,实现物理和化学改性。

- 优点: 处理速度快,清洁无污染,可精确控制。

-

激光加工:

- 方法: 使用超短脉冲激光(如飞秒激光)在塑胶表面进行烧蚀,由于脉冲时间极短,热量积累效应小,可以形成高深宽比的纳米微/纳结构,并使表面石墨化,增强其与金属的润湿性和结合力。

- 优点: 非接触式加工,精度极高,可加工复杂曲面。

-

化学刻蚀:

- 方法: 使用强酸或强碱溶液,通过控制反应条件,在塑胶表面选择性地刻蚀出纳米多孔结构。

- 缺点: 化学废液处理困难,对环境污染大,工艺控制较难。

纳米涂层/镀膜技术

这是实现化学键合和梯度过渡的关键。

-

原子层沉积:

- 方法: 在真空腔内,通过交替通入前驱体气体,在塑胶表面一层一层地沉积原子级的薄膜(如Al₂O₃, TiO₂, TiN等),可以精确控制涂层厚度(甚至到原子级别),且涂层致密、均匀、保形性好。

- 应用: 在微电子、医疗植入物等领域,作为优异的粘附促进层和阻隔层。

-

等离子体增强化学气相沉积:

- 方法: 在等离子体激活的气氛下,化学反应气体在塑胶表面反应生成固态薄膜,沉积速率比ALD快,适合大面积处理。

- 应用: 制备类金刚石、氮化硅等硬质、耐磨、绝缘的纳米涂层。

-

磁控溅射:

- 方法: 用高能粒子轰击金属靶材,使金属原子或原子团溅射出来,并在塑胶表面沉积成膜,通过在溅射过程中通入反应气体(如N₂, O₂),可以制备金属化合物(如TiN, AlN)纳米涂层。

- 优点: 附着力强,膜层种类多,适合工业化生产。

-

静电喷涂/浸涂:

- 方法: 将纳米金属颗粒(如银、铜、镍)或纳米线分散在溶剂中,制成导电墨水,然后通过喷涂、浸涂或印刷的方式将其涂覆在塑胶表面,再通过烧结(如热烧结、光烧结、激光烧结)使颗粒间形成导电网络。

- 应用: 制备柔性电路、天线、电磁屏蔽材料等。

先进成型与连接技术

将表面处理与成型过程结合。

-

注塑镶嵌成型:

- 方法: 将经过纳米结构化或纳米涂层处理的金属嵌件放入模具中,然后注入熔融的塑胶,纳米化的界面能显著提升金属嵌件与塑胶的结合力,使其在后续使用中不易脱落。

- 应用: 汽车、消费电子、家电中的金属-塑胶一体化结构件。

-

纳米焊料/粘合剂:

- 方法: 在传统焊料或胶粘剂中掺入纳米颗粒(如纳米Cu,纳米SiO₂),纳米颗粒可以改善焊料的润湿性、提高接头的力学强度和耐热性;或增强胶粘剂的剪切强度和韧性。

主要应用领域

金属塑胶纳米结合技术凭借其卓越的性能,在高端制造领域扮演着越来越重要的角色。

-

消费电子:

- 应用: 手机/电脑中框与后盖的结合、天线(金属塑胶复合天线)、散热系统(如VC均热板与塑胶外壳的结合)、柔性显示屏的金属电路层。

- 优势: 实现产品轻薄化、集成化,同时保证结构强度和信号/散热性能。

-

汽车工业:

- 应用: 发动机周边耐高温部件、传感器外壳、轻量化车身结构件、新能源汽车电池包壳体。

- 优势: 减轻车重、提高燃油效率;部件需要承受极端温度和振动,纳米结合提供了极高的可靠性。

-

医疗与生物技术:

- 应用: 可植入医疗设备(如心脏起搏器、人工关节)、微流控芯片、生物传感器。

- 优势: 生物相容性好的塑胶与高强度的金属结合,同时纳米涂层可以有效防止生物污染和血栓形成。

-

航空航天:

- 应用: 航空发动机部件、卫星结构件、无人机机身。

- 优势: 对材料的轻量化和极端环境下的性能要求极高,纳米结合技术是满足这些严苛需求的关键。

-

新能源:

- 应用: 燃料电池的双极板、锂离子电池的集流体与封装。

- 优势: 提高电池的能量密度、循环寿命和安全性。

优势与挑战

优势:

- 超高结合强度: 远超传统胶接和机械连接,可达数十甚至上百兆帕。

- 优异的可靠性: 能耐受高低温循环、湿热、振动等恶劣环境,不易失效。

- 多功能集成: 可在同一部件上实现导电、导热、电磁屏蔽、耐磨、轻量化等多种功能。

- 设计自由度高: 能够实现复杂的异形结构和一体化成型,简化产品制造流程。

挑战:

- 成本高昂: 纳米加工设备(如ALD、飞秒激光)和原材料成本较高,限制了其在低端领域的普及。

- 工艺复杂: 整个结合过程往往涉及多道工序(预处理、镀膜、成型),工艺窗口窄,对参数控制要求极高。

- 规模化生产难题: 如何将实验室的纳米技术稳定、高效、低成本地转化为大规模工业生产,是当前面临的最大挑战。

- 界面质量控制与检测: 纳米界面的质量直接影响最终性能,但如何进行无损、快速的在线检测仍然是一个技术难点。

金属塑胶纳米结合技术是材料科学和先进制造的前沿方向,它通过在微观尺度上对界面进行精准设计和控制,从根本上解决了传统异种材料结合的瓶颈问题,虽然目前仍面临成本和量产化的挑战,但随着技术的不断成熟和成本的下降,它必将在未来推动更多颠覆性产品的诞生,深刻影响从消费电子到国家重大工程的各个领域。