台钻制作技术方法大全

自制台钻是一项极具挑战性和成就感的金属加工项目,它不仅能让你深入理解台钻的工作原理,还能锻炼你的机械设计、加工和装配能力,本指南将带你一步步完成这个过程。

第一部分:设计理念与规划

在动工之前,周密的设计是成功的关键。

明确目标与规格

- 钻孔能力: 你希望它能钻多大的孔?这决定了主轴、电机和齿轮箱的尺寸,对于DIY项目,最大钻孔直径 Φ12mm - Φ16mm 是一个比较现实的目标。

- 主轴行程: 主轴能上下移动多少距离?这决定了钻孔的深度。80mm - 120mm 足够使用。

- 主轴锥孔: 标准的莫氏锥度是 MT2 或 MT3,MT2更常见,也更容易找到钻夹头。

- 转速范围: 不同的材料和孔径需要不同的转速,一个理想的台钻应有至少 2-3档 速度,低速档用于大直径钻孔或攻丝,高速档用于小直径钻孔。

- 立柱与底座: 立柱需要足够坚固,以抵抗钻孔时的振动,底座需要有足够大的面积和T型槽,用于夹持工件。

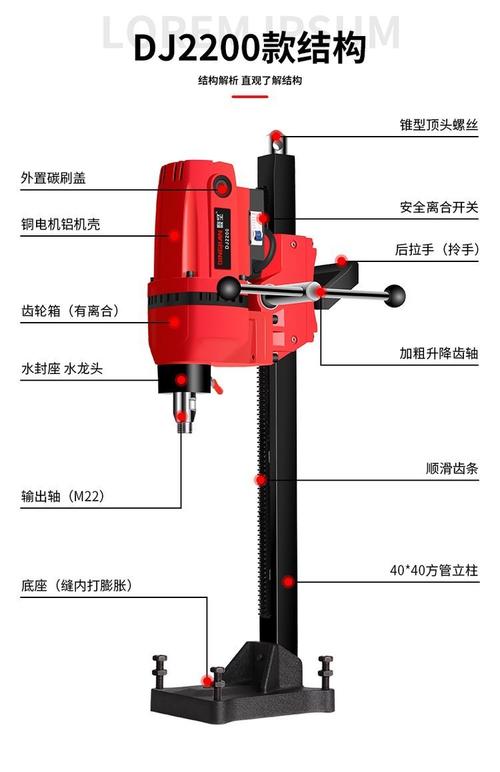

核心结构设计

一台台钻主要由以下几部分构成:

- 机头: 包含电机、主轴、变速齿轮和进给机构。

- 立柱: 支撑整个机头,并作为主轴上下移动的导轨。

- 底座: 整个台钻的基础,用于安装立柱和夹持工件。

- 进给手轮: 通过齿轮和丝杠机构,精确控制主轴的下钻深度。

第二部分:核心部件选材与加工

材料

- 铸铁: 理想选择,减震性能极佳,是工业台钻的标准材料,如果没有条件铸造,可以寻找废旧机床的铸铁件(如车床的床鞍、铣床的工作台)进行改造。

- 45号钢 / A3钢: 最常用且易于加工的结构钢,机壳、齿轮、主轴、丝杠等都可以用钢制造,需要进行适当的热处理(如调质、淬火)以提高硬度和耐磨性。

- Q235 / Q345 普通碳钢: 成本较低,适合制作底座、支架等不要求高硬度的部件。

- 轴承: 滚珠轴承 是必须的,主轴至少需要两套高精度深沟球轴承(如6203, 6204),以支撑主轴并保证其旋转精度,进给丝杠也需要一套推力轴承来承受轴向力。

关键部件的加工方法

A. 机头箱体

- 设计: 设计一个箱体,用于容纳电机、主轴、齿轮组,箱体需要有足够的壁厚(一般 >15mm)以保证刚性。

- 加工方法:

- 毛坯: 如果条件允许,铸造成型 是最好的选择,如果没有,可以用钢板焊接成一个箱体,但焊接后必须进行退火处理以消除内应力,防止变形。

- 加工流程:

- 铣基准面: 在铣床上将箱体的六个面加工平整,保证相互垂直。

- 镗孔: 使用镗床或铣床的镗刀功能,精确加工主轴轴承孔、电机安装孔等,孔的公差和同心度至关重要。

- 钻孔攻丝: 加工所有需要的安装孔、油孔、观察孔等。

- 平面铣削: 加工箱体的结合面,确保平整光滑,防止漏油。

B. 主轴

- 设计: 主轴是台钻的核心,它必须具有极高的旋转精度和刚性。

- 材料: 选用 45号钢 或 40Cr。

- 加工方法:

- 下料: 使用圆钢棒料。

- 粗车: 车出基本的外圆尺寸和长度。

- 热处理: 对需要高硬度的部分(如装轴承的轴颈、装钻夹头的锥柄部分)进行高频淬火或整体调质,硬度达到 HRC 40-50。

- 精车/磨削: 在车床或磨床上精加工,保证各轴颈的同轴度和表面光洁度,这是保证主轴平稳旋转的关键。

- 加工锥孔: 使用车床的尾座顶尖或专用工装,精确加工出莫氏锥孔。

C. 变速齿轮组

- 设计: 设计一个简单的两档或三档齿轮变速箱,可以通过移动双联滑移齿轮来实现换档。

- 材料: 选用 45号钢,齿面需要进行高频淬火以提高耐磨性。

- 加工方法:

- 滚齿/插齿: 这是制造齿轮最专业的方法,如果没有齿轮加工机床,这是一个巨大的挑战,可以考虑购买成品齿轮,或者用线切割直接切割出齿轮轮廓(效率低,精度有限)。

- 齿坯加工: 在车床上加工齿轮的内外圆和端面。

- 热处理: 对齿面进行淬火处理。

- 孔加工: 精加工齿轮内孔,确保与轴的配合精度。

D. 进给机构

- 设计: 通常由一个大手轮、一对锥齿轮、丝杠和螺母组成,旋转手轮,通过锥齿轮改变传动方向,驱动丝杠旋转,使螺母(与主轴箱相连)上下移动。

- 加工方法:

- 丝杠: 使用梯形螺纹丝杠(Tr8x8等),材料为45钢,需调质处理。

- 螺母: 与丝杠配对,可以整体加工或使用铜、耐磨铸铁等材料制作。

- 手轮: 可以用铝棒或钢板车削/焊接而成。

第三部分:装配与调试

装配是检验所有零件加工质量的最终环节。

装配顺序

- 组装机头箱:

- 先将主轴组件(含轴承)装入箱体轴承孔中,盖上端盖并调整轴承间隙,用手转动主轴应感觉顺畅无卡顿,轴向和径向间隙极小。

- 将齿轮组装入箱体,确保齿面啮合良好,无杂音。

- 安装进给机构的丝杠、螺母和锥齿轮。

- 最后安装电机,并通过皮带或联轴器连接到齿轮组。

- 安装立柱:

- 将立柱垂直固定在底座上,立柱通常需要经过磨削,以保证其表面光洁度和直线度,作为主轴箱的导轨。

- 安装主轴箱的升降夹紧机构(通常是V型块或夹套)。

- 总装:

- 将组装好的机头箱安装在立柱上。

- 安装进给手轮,并连接到锥齿轮上。

- 安装钻夹头。

调试

- 精度调试:

- 主轴跳动: 用百分表测量主轴端面的跳动和径向跳动,应在 01mm - 0.02mm 以内,如果不达标,需要检查轴承是否安装到位,主轴是否有弯曲。

- 主轴与立柱的垂直度: 将直角尺靠在立柱上,用百分表测量主轴外圆在不同高度的位置,读数应基本一致。

- 功能调试:

- 手动进给: 转动进给手轮,检查主轴移动是否平稳、均匀,无卡滞。

- 变速测试: 在电机断电状态下,拨动滑移齿轮,检查是否能顺畅地啮合到位。

- 空载试运行: 接通电源,低速运行,检查有无异常噪音、振动和发热,然后测试各档转速。

- 负载测试: 用废料进行钻孔测试,观察钻孔精度、稳定性和排屑情况。

第四部分:安全注意事项

自制设备的安全风险极高,必须时刻保持警惕。

- 电气安全: 所有电气接线必须由专业电工或有经验的人员完成,电机必须接地,使用带漏电保护的开关,最好安装一个紧急停止按钮。

- 机械防护: 必须安装防护罩,覆盖旋转的皮带、齿轮和主轴上部,钻削时产生的切屑飞溅,需要加装透明防护挡板。

- 操作安全:

- 严禁在主轴旋转时进行测量、清理或更换工件。

- 严禁戴手套操作,手套极易被卷入旋转部件。

- 长头发必须束起。

- 确保工件被牢固夹持,严禁用手直接按住小工件钻孔。

- 清理铁屑时必须用刷子,严禁用手直接去抠。

- 个人防护: 操作时必须佩戴护目镜,防止铁屑伤眼。

第五部分:简化方案与升级建议

简化方案 (降低难度)

- 购买核心部件: 购买成品的主轴总成、齿轮箱电机组,自己只加工底座、立柱和机头外壳,这样可以大大降低难度,将重点放在结构设计和装配上。

- 使用现成底座: 寻找一个合适的工业废料(如铣床工作台、车床刀架)作为底座和立柱。

- 简化变速: 只保留单速,通过更换不同直径的皮带轮来获得有限的几个转速档位。

升级建议

- 数字显示: 在主轴箱上安装数显深度尺,可以精确控制钻孔深度。

- 照明系统: 在钻头附近安装一个LED工作灯,方便观察。

- 磁性表座: 在立柱或底座上安装一个磁性表座,方便进行找正和测量。

- 润滑系统: 设计一个 centralized 油脂润滑系统,定期为轴承和齿轮加注润滑脂。

制作一台台钻是一项系统工程,它融合了机械设计、材料、加工、装配和调试等多方面的知识,虽然过程充满挑战,但当你亲手打造出的机器钻出第一个完美的孔时,那种成就感是无与伦比的。

建议: 对于初学者,可以先从改造一台废旧台钻或购买核心部件开始,逐步积累经验,在动手前,充分研究现有台钻的结构,画出详细的图纸,这是成功的基础,祝你成功!