MOCVD,也常被称为MOVPE(Metal-Organic Vapor Phase Epitaxy,金属有机气相外延),是制造化合物半导体(如GaN、InP、GaAs等)和发光器件(如LED、激光器LD)最关键、最核心的工艺技术之一,其核心技术可以概括为“一个核心,四大支柱”。

一个核心:在衬底上实现原子级别的精准外延生长

MOCVD的根本目标是在一块单晶衬底(如蓝宝石、硅、碳化硅)上,通过气相化学反应,让原子或分子一层一层地、按照特定晶体结构有序地“堆叠”起来,形成一层或多层具有特定电学和光学性质的单晶薄膜(即外延层),这个“精准”是所有技术的核心,直接决定了最终器件的性能、良率和成本。

四大支柱核心技术

这四大支柱是实现“精准外延生长”的基石,缺一不可。

前驱体源与输运系统

这是MOCVD的“弹药”和“输送管道”,没有稳定、纯净、可控的前驱体源,后续一切免谈。

-

前驱体源:

(图片来源网络,侵删)

(图片来源网络,侵删)- 定义:能在特定温度下气化,并与另一种反应气体在衬底表面发生化学反应,生成目标半导体材料的有机金属化合物或氢化物。

- 核心要求:

- 高纯度:杂质(如氧、水、金属离子)是外延层的“杀手”,会导致缺陷和性能下降,所以纯度通常要求在6N(99.9999%)甚至7N以上。

- 稳定性:在储存、运输和气化过程中,化学性质稳定,不易分解或产生副产物。

- 安全性:很多前驱体(如砷烷PH₃、磷烷PH₃、硅烷SiH₄)是剧毒、易燃易爆的,需要特殊的气瓶和安全处理系统。

- 蒸汽压特性:蒸汽压曲线决定了其气化温度和速率,需要与反应器的设计相匹配。

- 常见例子:

- III族源:三甲基镓、三乙基镓、三甲基铟。

- V族源:氨气(用于GaN)、砷烷(用于GaAs)、磷烷(用于InP)。

- 掺杂源:二茂镁(p型GaN掺杂)、硅烷(n型掺杂)。

-

输运系统:

- 功能:精确控制各种前驱体气体的流量、比例和混合,并将其稳定地输送到反应室。

- 核心技术:

- 质量流量控制器:这是MOCVD系统的“心脏”,用于精确控制每种气体的流速(单位:sccm,标准毫升/分钟),精度要求极高(通常优于1%)。

- 管路系统:必须采用高纯、惰性材料(如不锈钢、Passivated Steel),并进行严格的钝化处理,以避免气体吸附和反应,确保气体从气瓶到反应室的“纯净旅程”。

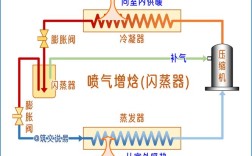

反应室设计与气体动力学

这是MOCVD的“战场”和“精密舞台”,反应室的设计直接决定了气流如何均匀地流过衬底,以及化学反应如何发生。

- 核心目标:实现大面积、均匀的薄膜生长,这对于制造LED芯片、大功率电子器件等至关重要。

- 主流反应室设计:

- 行星式反应室:

- 结构:一个主气流从上方进入,衬底被放置在一个可以自转和公转的“行星”支架上。

- 优点:通过公转和自转的复合运动,极大地补偿了气流中心和边缘的流速差异,从而实现了极佳的均匀性,这是目前生产LED芯片最主流的设计。

- showerhead ( showerhead ) 反应室:

- 结构:气体通过一个像莲蓬头一样布满小孔的“喷头”均匀地喷洒在衬底上。

- 优点:气流分布非常均匀,适合生长高均匀性的薄膜,也常用于研究和一些特殊生长。

- 边流式反应室:

- 结构:气体从衬底侧面水平流过。

- 优点:结构相对简单,成本较低,适合小批量研究和生长。

- 行星式反应室:

- 气体动力学模拟:

现代MOCVD系统的设计高度依赖计算流体力学模拟,工程师通过计算机模拟气体在反应室内的流动、温度分布和化学反应,来优化反应室结构,以达到最佳的均匀性和生长效率。

精确的温度与压力控制

这是MOCVD的“熔炉”和“环境调节器”,温度和压力是控制化学反应速率、薄膜晶体质量和组分的最关键参数。

-

温度控制:

- 核心作用:

- 反应速率:温度升高,化学反应速率加快,生长速度提高,但温度过高会导致材料分解、晶体质量下降。

- 晶体质量:需要在精确的温度窗口内生长,才能获得低缺陷密度、高结晶质量的薄膜。

- 组分控制:对于三元或四元半导体(如InGaN、AlGaInP),不同组分的源对温度的敏感度不同,精确控温是控制最终材料组分比例的关键。

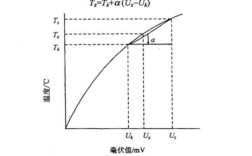

- 实现方式:

- 加热器:通常使用高频感应加热石墨基座,温度可达1000-1200°C。

- 测温:通过红外测温仪或热电偶实时监测基座温度,反馈给温控系统,实现闭环控制,精度通常在±1°C以内。

- 核心作用:

-

压力控制:

- 核心作用:

- 气流模式:压力影响气体的雷诺数,从而改变层流或湍流状态,直接影响薄膜的均匀性。

- 生长速率:压力会影响反应气体在衬底表面的停留时间和浓度,进而影响生长速率。

- 薄膜质量:低压生长可以减少气相预反应,提高薄膜的表面形貌和晶体质量。

- 实现方式:通过真空泵和精密的阀门系统,将反应室压力精确控制在几十到几百Torr(托)的范围内。

- 核心作用:

原位监测与过程控制

这是MOCVD的“眼睛”和“大脑”,实现了从“经验生长”到“科学生长”的飞跃,是保证高重复性和高良率的必备技术。

-

原位监测:

- 定义:在生长过程中,实时、在线地监测薄膜的生长状态和参数,无需取出样品。

- 核心技术:

- 激光干涉仪:通过激光反射光强度的周期性变化来实时监测薄膜的厚度,精度可达单原子层级别,这是最常用、最直观的监测方法。

- 光谱法:如光致发光和反射光谱,可以实时监测薄膜的组分、应力和晶体质量。

- 质谱法:分析反应室尾气成分,可以了解化学反应的进程和副产物的生成情况。

-

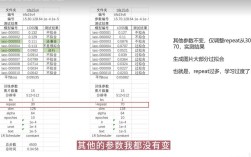

闭环反馈控制:

- 定义:将原位监测得到的数据(如生长速率、厚度)实时反馈给控制系统,自动调整工艺参数(如气体流量、温度),以实现对生长过程的精确控制。

- 优点:

- 高重复性:确保每一批次、每一片晶圆的生长结果高度一致。

- 高良率:及时发现生长过程中的异常(如速率突变),并自动修正,避免整炉产品报废。

- 工艺开发:加速新材料的工艺开发和优化过程。

MOCVD的核心技术是一个高度集成的系统工程,可以形象地比喻为:

- 前驱体源与输运系统 → 精准的弹药输送系统

- 反应室设计与气体动力学 → 精密的作战平台

- 精确的温度与压力控制 → 可控的作战环境

- 原位监测与过程控制 → 实时战场感知与智能指挥系统

这四大支柱相辅相成,共同确保了MOCVD技术能够制造出性能卓越、质量均一、成本可控的先进半导体器件,是现代光电子和微电子产业的基石。