SMT的核心思想可以概括为一句话:将无引脚或短引线的电子元器件,直接贴装印制电路板(PCB)的表面焊盘上,通过回流焊或波峰焊等工艺实现焊接连接。

这与传统的通孔插装技术形成鲜明对比,THT需要将元件的引线穿过PCB上的孔,然后在另一面进行焊接。

SMT的技术原理是一个系统工程,主要由以下几个核心环节和技术组成:

核心原理:从“插入”到“贴装”的转变

要理解SMT的原理,首先要理解其与传统THT的根本区别:

| 特性 | SMT (表面贴装技术) | THT (通孔插装技术) |

|---|---|---|

| 元件形态 | 无引脚或短引线,体积小、重量轻。 | 有长引线,体积大、重量重。 |

| 安装方式 | 贴装在PCB表面。 | 插入PCB的通孔中。 |

| 焊接方式 | 回流焊(主要)、波峰焊(辅助)。 | 波峰焊(主要)。 |

| PCB设计 | 表面焊盘,无需钻孔。 | 需要钻孔,孔径与引线匹配。 |

| 电气性能 | 寄生电容/电感小,高频特性好。 | 寄生参数大,高频性能差。 |

| 生产效率 | 高密度、自动化程度高,生产效率高。 | 相对较低,手工操作多。 |

SMT的核心原理就是实现了电子元器件的微型化、PCB的布线密度最大化以及生产过程的高度自动化。

SMT的核心技术环节与原理

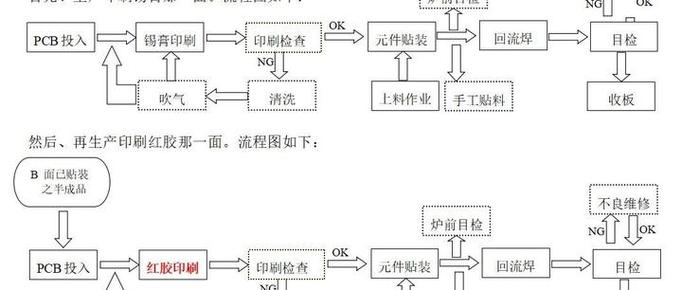

SMT的生产线通常被称为SMT产线,其工艺流程清晰地展示了其技术原理,一个典型的SMT产线包括以下关键步骤:

印刷锡膏

这是SMT的第一步,也是最关键的一步,其原理类似于“盖图章”。

- 目的:在PCB的焊盘上精确地印刷一层薄薄的、具有粘性的焊膏。

- 核心材料:锡膏,它不是纯的锡,而是由焊料粉末(通常是锡铅合金或无铅锡银铜合金)和助焊剂均匀混合而成的膏状物。

- 焊料粉末:提供焊接所需的金属。

- 助焊剂:在焊接过程中起到去除氧化、防止再氧化、增加流动性和辅助焊料润湿焊盘的作用。

- 核心设备:钢网 和 锡膏印刷机。

- 钢网:一块带有开孔(孔的形状和位置与PCB上的焊盘一一对应)的金属薄片(不锈钢或黄铜)。

- 原理:PCB固定在印刷机上,钢网放在PCB上方,刮刀以一定的角度和压力将锡膏均匀地涂抹在钢网表面,当刮刀刮过后,锡膏会通过钢网的孔洞“漏”或“印”到PCB对应的焊盘上,形成焊膏图形,刮刀离开后,焊膏因其粘性会暂时停留在焊盘上,不会塌陷。

贴片

这一步的原理是“精准拾取与放置”。

- 目的:将微小的SMD元器件(如电阻、电容、芯片、BGA等)从供料器上拾取,并精确地放置到PCB涂有锡膏的焊盘上。

- 核心设备:贴片机,这是SMT产线中技术含量最高、速度最快的设备。

- 原理:

- 识别定位:贴片机通过其视觉系统(相机)对PCB上的Mark点(基准点)进行定位,确定PCB在设备工作台上的精确坐标,它也会识别元器件的拾取位置。

- 拾取:贴片机的吸嘴根据程序指令,移动到供料器(编带、托盘、卷盘等)上方,利用真空或气流将元器件吸住。

- 对中:对于高精度要求的元器件(如芯片),吸嘴可能会在拾取后进行光学对中,确保元器件方向和位置绝对准确。

- 放置:吸嘴带着元器件快速移动到目标焊盘上方,然后释放元器件,使其轻轻地落在锡膏上,放置的精度通常可以达到±0.05mm甚至更高。

回流焊

这是SMT的“心脏”,其原理是“精确控制温度曲线,让焊料熔化并凝固”。

- 目的:通过加热,使焊膏中的焊料粉末熔化,熔融的焊料在助焊剂的帮助下润湿焊盘和元器件的端头/焊球,冷却后形成牢固、可靠的焊点。

- 核心设备:回流焊炉,它是一个多温区的隧道式加热炉。

- 原理:PCB带着贴好元器件的锡膏,通过回流焊炉的传送带,依次经过不同的温区,整个过程必须遵循一个精确的温度曲线,主要包括以下几个阶段:

- 预热区:缓慢升温,目的是将PCB和元器件安全地从室温加热到助焊剂开始激活的温度(约150-160°C),此阶段挥发掉焊膏中的溶剂和部分水分,避免焊接时“爆珠”。

- 保温区/活性区:温度保持稳定,目的是让助焊剂充分活化,有效地清除焊盘和元器件引脚表面的氧化物,为焊接做好准备。

- 回流区:温度急剧升高,达到焊料的熔点之上(对于无铅焊料,峰值温度通常在240-260°C),在这个阶段,焊料完全熔化成液态,在表面张力的作用下,润湿焊盘和引脚,并因毛细作用收缩,形成饱满、光亮的焊点。

- 冷却区:温度缓慢下降,焊料从液态冷却并凝固,形成最终的金属间化合物,焊点结构稳定下来,冷却速率会影响焊点的机械强度和可靠性。

(可选) 波峰焊

对于一些不能通过回流焊焊接的元件(如连接器、较大的插件等),或者双面板的一面元件需要通过波峰焊焊接时,会使用此工艺。

- 目的:利用熔融焊料的波浪状波峰,接触PCB底部,形成焊点。

- 原理:将PCB倾斜一定角度,其焊接面通过一个由机械泵或电磁泵产生的、平稳的焊料波峰,焊料波峰与PCB底部的焊盘和引脚接触,润湿并凝固,形成焊接连接,在SMT中,通常是先在一面贴装元件,然后通过波峰焊焊接另一面的元件或引脚。

AOI / SPI 自动光学检测

为了保证焊接质量,SMT产线集成了大量的检测技术。

- SPI (Solder Paste Inspection,锡膏检测):在印刷锡膏后、贴片前进行,通过相机拍摄锡膏的图像,与标准图像对比,检测锡膏的体积、面积、高度、有无偏移、有无桥连等缺陷,从源头控制质量。

- AOI (Automated Optical Inspection,自动光学检测):在回流焊后进行,通过相机拍摄焊接后的PCB图像,利用图像识别算法检测元器件的有无、偏移、立碑、错件、反向以及焊点的连锡、虚焊、少锡、多锡等缺陷。

SMT成功的关键要素

SMT技术的实现依赖于多个要素的完美配合:

- 元器件:必须是符合SMT标准的SMD(Surface Mount Device)。

- PCB:必须是专门为SMT设计的,有精确的表面焊盘。

- 锡膏:合金成分、粘度、颗粒大小等必须符合工艺要求。

- 钢网:厚度、开孔尺寸和形状直接影响锡膏的印刷量。

- 设备:锡膏印刷机、贴片机、回流焊炉的性能和精度决定了生产能力和质量。

- 工艺控制:精确的温度曲线、贴片程序、设备参数设置是保证良率的灵魂。

SMT的主要技术原理可以归结为:以“钢网印刷”精确分配焊料,以“高速贴片机”进行自动化、高精度的元器件放置,最终通过“回流焊”的精确热过程,在PCB表面形成可靠的电气和机械连接。 这一整套原理构成了现代电子制造业的基础,使得电子产品能够做得更小、更快、功能更强、成本更低。