结构与集成技术

这是电池Pack的“骨架”,目标是在有限空间内实现最高能量密度、最佳安全性和最低成本。

CTP (Cell to Pack) / CTC (Cell to Chassis) 技术

这是近年来最具颠覆性的技术方向,旨在取消或简化模组,直接将电芯集成到电池包或车身中。

-

CTP (Cell to Pack):

- 技术核心: 将电芯直接集成到电池包外壳中,省去了中间的模组结构件。

- 优势:

- 高能量密度: 省去模组框架和横梁,内部空间利用率可提升15%-20%,电池包能量密度显著提高。

- 低成本: 减少了零部件数量和组装工序,降低了制造成本。

- 高可靠性: 减少了连接环节,降低了内阻和故障点。

- 代表案例: 宁德时代的CTP 3.0(麒麟电池)、比亚迪的刀片电池(本质上是长电芯的CTP)。

-

CTC (Cell to Chassis):

- 技术核心: 将电芯或模组直接集成到车辆底盘,使电池包上盖与车身地板合二为一。

- 优势:

- 极致空间利用率: 底盘成为结构的一部分,空间利用率最大化。

- 提升车身刚性: 电池包为车身提供了强大的支撑,提升了整车扭转刚性和碰撞安全性。

- 减重降本: 进一步减少结构件,实现整车轻量化和成本优化。

- 挑战: 对生产工艺、维修便利性(如电池更换)和后期回收提出了更高要求。

- 代表案例: 特斯拉的4680电池+CTC技术、零跑的CTC技术。

模组化设计

虽然CTP是趋势,但模组化设计在当前市场中仍占主流,尤其在需要灵活配置不同容量和车型的场景中。

- 技术核心: 将电芯以固定的排列方式(如方形电芯的“之”字形或“井”字形,圆柱电芯的排布)组装成一个独立的模组,再将多个模组集成到电池包内。

- 优势:

- 标准化与灵活性: 模组可以作为标准化单元,灵活组合成不同容量的电池包,适应不同车型。

- 易于生产与维护: 模组化生产便于自动化,且维修时可以单独更换模组。

- 散热与结构设计: 便于对每个模组进行独立的散热和结构加强。

高强度轻量化材料与结构设计

- 技术核心: 电池包外壳和内部结构使用高强度钢、铝合金(如铝型材、压铸铝)以及复合材料,通过拓扑优化、仿生设计等手段实现轻量化。

- 目标: 在保证碰撞安全(满足国标GB 38031等)的前提下,尽可能减轻重量,从而提升整车续航。

- 趋势: 一体化压铸(如特斯拉的电池包上盖和车身后底板)是当前轻量化和降本的重要技术路径。

热管理技术

电池对温度极其敏感,热管理是保障电池安全、寿命和性能的核心。

冷却技术

- 风冷:

- 原理: 利用空气流过电池表面进行冷却。

- 特点: 结构简单、成本低,但冷却效率低,温控精度差,仅适用于低端车型或对性能要求不高的场景。

- 液冷:

- 原理: 在模组或电芯之间设计冷却液通道,通过冷却液的循环流动带走热量。

- 特点: 冷却效率高、温控均匀、能效比高,是目前主流和高端车型的首选。

- 关键设计:

- 冷板设计: 冷板与电芯的接触面积和方式直接影响换热效率。

- 冷却回路: 串联、并联或串并联结合的设计,影响压降和均温性。

- 冷却介质: 乙二醇水溶液等,需考虑冰点和沸点。

加热技术

- PTC加热:

- 原理: 利用正温度系数热敏电阻的阻值随温度升高而减小的特性,实现自控温加热。

- 特点: 技术成熟,响应快,但能效较低(从电网取电加热,能量损失大)。

- 液冷加热:

- 原理: 在液冷回路中增加加热器,将冷却液加热后再循环至电池包。

- 特点: 加热更均匀,可与冷却系统共用管路,能效相对较高。

- 电池自加热:

- 原理: 一种前沿技术,通过在电芯内部或极耳上集成特殊材料(如碳纳米管),利用交流电的焦耳效应或电化学方法,使电池自身快速产热。

- 特点: 加热速度极快(可在几十秒内),能效高,尤其适合在极寒环境下快速激活电池。

三, BMS (电池管理系统) 技术

BMS是电池包的“大脑”,负责监控、管理和保护电池。

电压采集精度与均衡技术

- 电压采集: 高精度(如±5mV)的电压采集是准确估算SOC(State of Charge,荷电状态)和SOH(State of Health,健康状态)的基础。

- 主动均衡 vs. 被动均衡:

- 被动均衡: 通过电阻耗散电量高的电芯的能量,简单廉价,但会浪费能量并产生热量。

- 主动均衡: 将电量高的电芯的能量转移到电量低的电芯,效率高,技术复杂,是高端BMS的标配。

SOC/SOH估算算法

- SOC (荷电状态): 即剩余电量百分比,其估算精度直接影响续航里程显示的准确性,常用算法有安时积分法、开路电压法,以及更先进的卡尔曼滤波算法和神经网络算法。

- SOH (健康状态): 即电池的衰老程度,通常通过内阻增加、容量衰减等指标来综合判断,用于预测电池寿命和提醒用户更换。

热失控预警与防护

- 技术核心: 通过监测电压、电流、温度等异常变化,结合电化学模型,提前判断电池是否即将发生热失控。

- 安全策略: 一旦预警,BMS会执行切断回路、主动降温等操作,通过高压互锁等电路设计,确保高压安全。

高压与安全技术

这是电池Pack的“铠甲”,确保在各种极端条件下都不会发生危险。

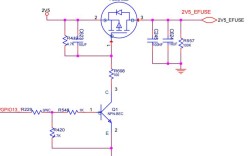

高压互锁回路

- 原理: 在高压回路中串联一个低压检测回路,一旦回路中任何一点断开(如高压插头松动、线缆断裂),低压检测回路就会断开,BMS立即切断高压电,防止人员触电和设备损坏。

绝缘监测

- 原理: 实时监测电池包高压系统与底盘(车身)之间的绝缘电阻,当绝缘电阻下降到阈值以下时,说明可能发生漏电,BMS会报警并切断高压电源。

泄压与防爆设计

- 技术核心: 电池包外壳设计有防爆阀,当内部因热失控产生巨大压力时,防爆阀会自动打开,引导高温气体和电解液有序排出,避免发生爆炸。

- 气凝胶防火: 在电芯之间填充气凝胶等高效隔热材料,延缓热量在相邻电芯间的传导,防止热失控的链式反应。

制造与工艺技术

这是将设计转化为高质量产品的关键。

激光焊接

- 应用: 用于电芯与极耳、汇流排与模组、模组与电池包等关键连接点的焊接。

- 优势: 焊接速度快、热影响区小、连接强度高、自动化程度高,是保证低内阻和高可靠性的核心工艺。

自动化与智能化产线

- 趋势: 采用机器人、AGV(自动导引车)、视觉检测系统等,实现电芯分选、模组组装、Pack总成、测试等全流程的自动化和智能化。

- 目标: 提高生产效率、降低人工成本、保证产品质量的一致性。

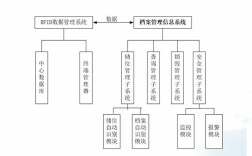

在线检测与质量追溯

- 技术核心: 在生产过程中对每一道工序进行实时检测(如焊接质量、气密性),并为每个电池包建立唯一的“身份证”(二维码或芯片),记录其所有生产数据和测试数据,实现全生命周期追溯。

电池Pack的关键技术是一个多学科交叉的复杂体系,其发展趋势可以概括为:

- 结构上: 从模组化走向一体化(CTP/CTC),追求极致的能量密度和成本。

- 性能上: 热管理系统从被动走向主动,从液冷走向更高效的直冷和自加热。

- 智能上: BMS算法越来越精准,功能从监控走向预测和主动管理。

- 安全上: 安全设计贯穿始终,从被动防护走向主动预警和多重冗余。

- 制造上: 工艺高度自动化和智能化,确保大规模生产的质量与一致性。

这些技术的不断突破,共同推动着新能源汽车产业向更安全、更长续航、更低成本的方向发展。