为什么PCBA会加热变形?

PCBA的变形本质上是一个材料热膨胀不匹配和内部应力释放的综合结果,我们可以从以下几个层面来理解:

材料热膨胀系数不匹配

这是最核心的原因,PCBA是一个由多种材料复合而成的结构,每种材料都有不同的热膨胀系数。

- 基材: 通常是FR-4(玻璃纤维增强环氧树脂板),CTE约为 14-18 ppm/°C(在X/Y轴方向)。

- 铜箔: CTE约为 17 ppm/°C(与FR-4比较接近)。

- 元器件:

- 陶瓷基板(如氮化铝AlN、氧化铝Al2O3): CTE非常低,约为 6-8 ppm/°C。

- 塑封元器件(如BGA、QFP、SOP): 封装体通常是环氧树脂模塑料,CTE较高,约为 12-20 ppm/°C。

- 焊料: 常用的无铅焊料(如SAC305)CTE约为 22-25 ppm/°C。

加热过程: 当维修时使用热风枪、烙铁或返修工作站对PCBA局部或整体进行加热时,温度迅速升高,不同材料的膨胀速度和幅度不同:

- CTE高的材料(如焊料、部分塑封体)会剧烈膨胀。

- CTE低的材料(如陶瓷基板)膨胀很少。

这种“你快我慢”的不协调膨胀,会在材料内部产生巨大的热应力,当应力超过材料的弹性极限时,就会导致塑性变形,即PCBA发生弯曲、扭曲或翘曲。

内部应力的释放

PCBA在制造过程中(如层压、焊接)会积累一定的内部应力,在维修加热时,材料软化,这些被“冻结”的应力会得到释放,从而导致PCBA形状发生改变,即使加热后冷却,也无法完全恢复原状。

不均匀加热

维修时,热源(如热风枪)如果移动不均匀、距离过近或风速过大,会导致PCBA上不同区域的温度差异巨大,温度高的区域膨胀多,温度低的区域膨胀少,这种温差直接导致了PCBA的翘曲,这是维修中最常见的操作失误。

过高的加热温度和过长的加热时间

如果加热温度超过了材料的玻璃化转变温度(对于FR-4,通常在130-180°C之间),基材会从坚硬的玻璃态转变为柔软的橡胶态,其机械强度急剧下降,即使很小的热应力也足以使其发生永久变形,过长的加热时间同样会加剧应力的释放和材料的软化。

变形的危害

PCBA的变形会带来一系列严重问题:

-

电气性能失效:

(图片来源网络,侵删)

(图片来源网络,侵删)- 开路/短路: 严重的变形可能导致导线断裂或与其他线路/焊盘短路。

- 阻抗失配: 对于高频电路(如射频、高速数字电路),PCB的变形会改变传输线的特性阻抗,导致信号完整性恶化,出现误码、反射等问题。

-

机械性能失效:

- 焊点开裂: 变形会使焊点承受额外的机械应力,在温度循环或振动中极易发生疲劳开裂,导致虚焊或开路。

- 元器件损坏: 对于BGA、QFP等对焊点应力敏感的封装,变形可能导致其内部芯片开裂或焊点失效。

- 无法装配: 变形的PCBA可能无法在自动化设备上进行插件或贴片,也无法与外壳、散热器等结构件正常配合。

-

维修难度增加:

变形的PCBA在返修时,平面度变差,热风枪的热量分布更不均匀,形成恶性循环,使下一次维修更加困难。

预防与解决方案

解决PCBA维修加热变形问题,需要从设备、工具、工艺、操作技巧等多个维度入手。

优化预热

这是最有效、最根本的预防措施。

- 目的: 对整个PCBA进行均匀、缓慢的预热,使其内部温度趋于一致,减少与维修热源之间的温差,从而大幅降低热应力。

- 方法:

- 使用专业预热台/烤箱: 将PCBA放入预热台或烤箱中,设置一个合适的温度(通常比焊料熔点低约40-80°C,例如无铅焊接时预热到150-170°C),对PCBA整体预热3-10分钟。

- 预热的好处:

- 减少热冲击,避免局部急剧升温。

- 释放部分内部应力。

- 提高热效率,缩短后续维修加热时间。

选择合适的维修工具和参数

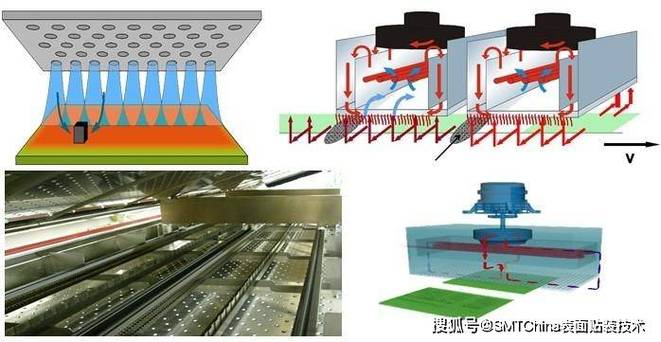

- 热风枪/返修工作站:

- 选择多温区、多风嘴的专业设备: 现代返修工作站通常有上、下加热器,可以独立控制温度,实现更均匀的加热。

- 使用合适的喷嘴: 选择与维修元器件尺寸匹配的喷嘴,确保热量集中且均匀覆盖。

- 优化风量与温度: 遵循“最低有效温度”原则,从较低的温风量开始尝试,逐步增加,避免使用过大的风量,风量过大会吹走小元器件并导致局部急速冷却。

- 使用红外测温仪: 实时监测PCBA和元器件的表面温度,防止过热。

- 电烙铁:

- 对于小功率或单引脚元器件,使用恒温烙铁,并配合助焊剂,快速完成焊接,减少单点受热时间。

- 避免在一个焊盘上停留过久。

采用科学的维修工艺

- 分区、分步加热:

- 对于大尺寸PCBA或复杂板,采用“分区加热”策略,先预热整体,然后对需要维修的区域进行局部精细加热。

- 对于拆焊多引脚元器件(如BGA、连接器),遵循“由外向内、由中间向四周”的顺序进行均匀加热,避免一侧先熔化导致元器件偏移。

- 使用隔热工具:

- 在维修大型元器件时,可以使用耐高温胶带、高温铝箔或散热片覆盖其周围的敏感区域或大散热焊盘,防止它们过热,从而将热量更集中地引导到目标元器件上。

- 增加支撑:

- 对于特别薄或尺寸很大的PCBA,可以在其下方放置一个平整的、导热良好的金属平台(如铝板、铜板),平台的热容大,可以帮助均匀热量,并提供物理支撑,抵抗变形。

维修后的处理

- 缓慢冷却: 维修完成后,让PCBA在室温下自然冷却,或放在一个保温环境中缓慢冷却,避免用冷风或冷水直接吹/冲,这会产生巨大的热冲击,极易导致新的变形或焊点开裂。

- 校平处理(谨慎使用): 对于已经发生轻微变形的PCBA,可以在特定条件下尝试校平,将其夹在两块平整的金属板之间,在较低温度(低于Tg)下施加压力并缓慢冷却。此方法有风险,可能导致焊点再次受损,非专业人士不建议尝试。

| 问题阶段 | 核心策略 | 具体措施 |

|---|---|---|

| 预防为主 | 均匀加热,减少应力 | 充分预热: 使用预热台/烤箱,整体升温。 选择工具: 使用专业返修工作站、恒温烙铁。 优化参数: 最低有效温度、合适风量、匹配喷嘴。 |

| 过程控制 | 精准操作,避免局部过热 | 分区加热: 大板分区,多引脚元器件由外向内。 隔热保护: 用铝箔等保护周围区域。 增加支撑: 使用金属平台托举薄板。 |

| 后续处理 | 平稳降温,固化结构 | 自然冷却: 避免急冷。 谨慎校平: 非必要时不要尝试。 |

维修PCBA加热变形问题的核心思想是“温柔对待”,通过充分的预热来减少温差,通过精准的温控来避免过热,通过科学的工艺来分散应力,就能最大限度地保证PCBA在维修后的尺寸稳定性和功能可靠性。