SVG动态无功补偿装置维修全指南

SVG(Static Var Generator,静止无功发生器),又称STATCOM(Static Synchronous Compensator),是一种先进的动态无功补偿装置,它通过电力电子技术(主要是IGBT)实现快速、连续、精确的无功功率调节,是现代电网中保证电能质量的关键设备。

第一部分:SVG基础知识与工作原理(维修前的必备知识)

什么是SVG?它为什么重要?

- 作用:快速向电网提供或吸收感性/容性无功功率,稳定电网电压、抑制电压波动和闪变、补偿三相不平衡、提高功率因数。

- 核心优势:响应速度快(毫秒级)、补偿范围宽、输出电流谐波含量低、体积小。

SVG的基本构成(维修人员必须了解的内部结构)

一个典型的SVG系统主要由以下几个部分组成,维修时需要逐一排查。

A. 主电路

- 进线电抗器:连接电网和变流器,限制电流突变、滤除谐波、起到缓冲作用。

- IGBT功率单元:SVG的核心,通过控制IGBT的开关,将直流侧电压逆变成交流电压,从而控制与电网之间的无功交换。

- 直流侧电容:储能元件,维持直流母线电压稳定,是IGBT工作的基础。

- 保护单元:如避雷器、熔断器等,防止过压、过流。

B. 控制系统

- DSP/ARM控制器:SVG的“大脑”,负责采集电网电压、电流信号,计算无功需求,并生成PWM脉冲信号来驱动IGBT。

- 采样板:负责采集电压、电流、温度等模拟信号,并转换为数字信号传送给控制器。

- 驱动板:接收控制器的PWM信号,进行放大和隔离,驱动IGBT的导通和关断。

C. 冷却系统

- 风机/水泵:强制风冷或水冷,为IGBT等发热元件散热。

- 温度传感器:实时监测关键部位温度,为控制系统提供依据。

D. 保护与监控系统

- 监控单元:通常是一个PLC或工控机,负责人机交互(HMI)、数据记录、故障报警、通信等。

- 保护继电器:实现过压、欠压、过流、过热、缺相等综合保护。

第二部分:常见故障现象与原因分析

维修的第一步是“望闻问切”,即根据故障现象初步判断问题所在。

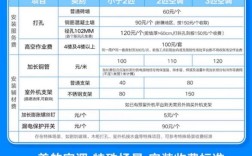

| 故障现象 | 可能的原因 | 重点排查区域 |

|---|---|---|

| 上电无反应,无法启动 | - 控制回路电源故障 - 急停按钮被按下或线路断路 - 监控单元或控制器损坏 - 主回路断路器未合闸 |

控制电源、急停回路、监控单元、主断路器 |

| 上电后立即跳闸,报“过压”或“欠压” | - 进线电压异常(过高或过低) - 直流母线电压检测回路故障 - 电压传感器损坏 - 控制器参数错误 |

进线电压、直流母线电压、电压传感器、控制器参数 |

| 上电后立即跳闸,报“过流”或“短路” | - IGBT驱动回路短路 - IGBT模块击穿短路 - 进线电抗器匝间短路 - 电流传感器损坏或接线错误 |

IGBT模块、驱动板、电流传感器、进线电抗器 |

| 运行中报“过热” | - 冷却系统故障(风机/水泵停转) - 风道堵塞(滤网太脏) - 温度传感器损坏或接触不良 - IBT损耗过大(如长期满载运行) |

冷却系统、风道、温度传感器、运行工况 |

| 无功补偿效果差或不工作 | - 控制器参数设置错误(如容量、CT/PT变比) - 电压/电流采样信号异常或丢失 - PWM脉冲信号未输出到驱动板 - IGBT触发不良(部分损坏) |

控制器参数、采样信号、PWM信号、IGBT驱动 |

| 输出电流波形畸变,谐波大 | - IGBT驱动不良 - 直流母线电压波动 - 控制器算法问题 - 电网背景谐波干扰 |

IGBT驱动、直流电容、控制器、电网质量 |

| HMI(人机界面)黑屏或通信中断 | - 监控单元电源故障 - HMI自身硬件损坏 - 通信线缆(如网线、CAN线)松动或损坏 |

监控电源、HMI、通信线缆 |

第三部分:维修流程与步骤(安全第一!)

警告:SVG内部存在高压直流电,即使断电后,电容仍可能储存致命能量!非专业人员严禁操作!维修前必须确保安全!

维修前安全准备

- 断电:确认装置完全断电,并挂上“禁止合闸,有人工作”的警示牌。

- 验电:使用合格的验电器,对主电路中的直流母线、电容、IGBT等所有可能带电的部位进行反复验电,确保无电压。

- 放电:使用专用放电棒或大功率电阻,对直流电容进行充分放电。这是最关键的一步!

- 隔离:断开与SVG连接的所有外部线路(电网、控制信号等)。

- 准备工具:万用表(最好为高内阻型)、示波器、绝缘工具、螺丝刀、钳形电流表等。

系统化维修步骤

第一步:故障信息收集与初步判断

- 询问操作人员:故障发生前的现象、有无异响、异味、操作步骤等。

- 查看HMI或监控后台:记录下具体的故障代码、报警信息、故障发生时的各项电气参数(电压、电流、温度等)。

第二步:电源与控制回路检查(低压部分)

- 检查控制电源:测量控制变压器输出电压是否正常(如24VDC或220VAC)。

- 检查急停回路:检查急停按钮是否复位,其常闭触点是否导通。

- 检查监控单元:看监控单元(PLC/工控机)是否正常启动,指示灯状态如何。

- 检查通信:检查HMI与控制器、控制器与各功能板之间的通信是否正常。

第三步:主电路检查(高压部分,需极其谨慎)

- 目视检查:打开柜门,观察有无明显的烧毁痕迹、元件变色、电容鼓包、线缆烧焦等。

- 检查直流母线电压:

- 再次确认放电!

- 使用万用表直流档测量直流母线正负极之间的电压,正常情况下,应为0V。

- 若有电压,说明放电不彻底或存在外部充电回路,需重新放电。

- 检查IGBT模块:

- 将万用表打到二极管档。

- 在IGBT模块的C(集电极)、E(发射极)、G(栅极)之间进行测量。

- 正常状态:C-E之间应呈现二极管特性(正向有压降,反向无穷大),G-E之间应开路。

- 故障状态:若C-E之间正反向都导通或短路,或G-E之间短路,则说明IGBT模块已损坏。

- 检查进线电抗器和电流传感器:用万用表电阻档测量其线圈是否通断,有无匝间短路(阻值异常变小)。

第四步:控制系统检查(信号与逻辑)

- 检查采样信号:

- 使用万用表或示波器测量采样板输出的电压、电流信号是否正常,电网电压采样信号应与实际电压成比例。

- 检查PT/CT(电压/电流互感器)二次侧信号是否正常引入。

- 检查驱动信号:

- 这是最复杂的部分,需要专业知识。

- 在控制器正常工作且无故障输出的情况下,用示波器测量驱动板上输入的PWM脉冲信号,应有正确频率、占空比的脉冲波。

- 检查驱动板输出的驱动信号是否正常(通常为+15V/-8V的强驱动信号)。

- 检查控制器参数:通过监控软件或编程软件检查SVG的运行参数,如容量、CT/PT变比、电压等级等是否设置正确。

第五步:故障定位与修复

- 根据以上排查,找到损坏的元器件(如IGBT模块、驱动板、电容、传感器等)。

- 更换新元件,注意型号、规格必须完全一致。

- 更换IGBT模块后,必须检查与之配套的驱动板是否正常,否则极易再次烧毁IGBT。

第六步:维修后测试与投运

- 绝缘测试:在断开所有电子板的情况下,使用兆欧表(摇表)对主电路进行对地绝缘测试,确保绝缘合格。

- 上电测试:

- 先只给控制电上电,检查HMI、控制器、风机等是否正常工作。

- 确认一切正常后,合上主断路器,进行上电测试。

- 空载运行:SVG不带负载运行一段时间,观察有无异常报警、异响、异味,检查直流母线电压是否稳定。

- 负载测试:在确保空载正常后,接入电网负载,进行带载测试,检查其补偿效果、输出电流波形、温升等是否达到预期。

第四部分:预防性维护与日常巡检

“治未病”比“治病”更重要,良好的维护可以大大减少故障发生。

- 定期清洁:定期清理柜内和滤网的灰尘,防止风道堵塞导致过热。

- 检查紧固件:检查主回路端子、控制端子等是否松动,因振动或热胀冷缩可能导致接触不良。

- 检查冷却系统:定期检查风机、水泵运行是否正常,有无异响。

- 检查电容状态:目视检查直流电容有无鼓包、漏液。

- 数据记录与分析:定期记录运行数据(电压、电流、功率因数、温度等),分析趋势,提前发现潜在问题。

- 软件备份:定期备份控制器的程序和参数设置。

SVG维修是一项技术性很强的工作,需要维修人员具备电力电子、自动控制、PLC等多方面的知识,其核心在于:

- 安全至上:严格遵守停电、验电、放电、隔离的安全规程。

- 系统思维:将SVG看作一个由“主电路-控制-冷却-保护”组成的系统,系统性地分析问题。

- 由简到繁:先从电源、通信等外围入手,再逐步深入到核心的IGBT和驱动电路。

- 善用工具:万用表、示波器是维修人员的“眼睛”,要学会利用它们获取电路的“健康”信息。

对于复杂或无法判断的故障,建议及时联系SVG设备的原厂或专业技术人员进行处理,以免造成设备损坏或安全事故。