下面我将从振动的原因分析、主流的抑制技术(包括机械、电气和控制策略)以及实践中的调试步骤三个方面,全面地阐述伺服电机振动抑制技术。

振动的原因分析

要抑制振动,首先要明白它从何而来,振动通常由以下几个方面的因素引起:

-

机械系统原因 (根源性原因)

- 刚性不足:联轴器、减速机、传动轴、丝杠等传动部件存在间隙或弹性变形,导致系统响应滞后,容易产生谐振。

- 安装不当:电机与负载的同心度(对中)不好,存在偏心或角度偏差,会引入周期性的离心力。

- 负载不平衡:如旋转的工件、主轴等质量分布不均,会产生不平衡力。

- 外部干扰:导轨不平、地基振动等外部激励传入系统。

-

电气控制系统原因 (直接诱因)

- 增益参数设置不当:这是最常见的软件原因,增益过高,系统响应过快,容易超调和振荡;增益过低,系统响应迟钝,无法快速跟踪指令。

- PID控制器参数不匹配:比例、积分、微分三个参数的配合不佳,无法在不同频段上有效抑制振动。

- 电流环问题:电流环的带宽和响应特性会影响扭矩输出的平滑性,进而引起振动。

- 编码器问题:编码器信号受到干扰、损坏或分辨率不足,导致位置反馈不准,使控制系统做出错误的调整。

- PWM载波频率:过低的载波频率可能导致电机电流和扭矩脉动,引起可听噪音和振动。

-

控制策略与指令原因

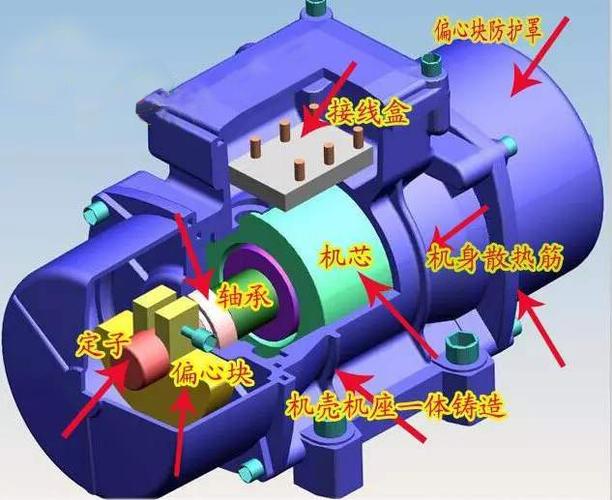

(图片来源网络,侵删)

(图片来源网络,侵删)- 加减速梯形曲线:在加减速过程中,速度指令的突变(即加速度无穷大)会对系统产生冲击,引发振动。

- 指令频率与系统固有频率重合:当输入指令的频率(如凸轮曲线的某次谐波)与机械系统的某个固有频率接近时,会发生谐振,振幅急剧放大。

主流的振动抑制技术

振动抑制技术可以分为三大类:机械优化、电气驱动优化和先进控制算法,在实际应用中,通常是多种技术结合使用。

(一) 机械优化措施 (治本之策)

这是最基础也是最有效的一步,因为所有控制算法都是在特定的机械模型上工作的。

- 提高系统刚性:

- 使用高刚性联轴器(如膜片式联轴器代替梅花联轴器)。

- 选用刚性好的减速机和丝杠。

- 确保电机和负载的安装基座足够坚固。

- 保证安装精度:

- 仔细进行电机与负载的对中调整,使用激光对中仪等工具。

- 确保所有安装螺栓按规定扭矩拧紧。

- 进行动平衡:

对旋转负载进行精确的动平衡校正,消除不平衡力。

- 增加阻尼:

在特定位置使用阻尼器或减震垫,吸收振动能量。

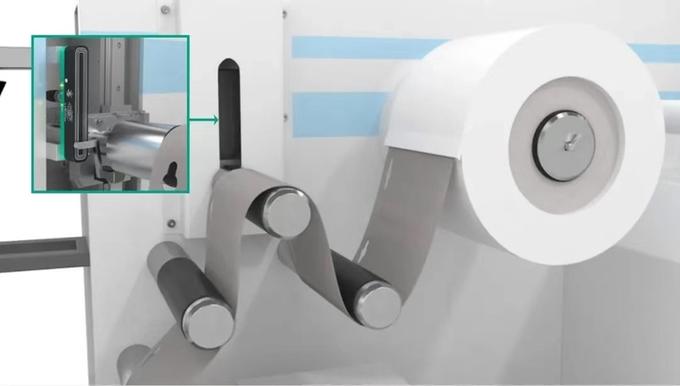

(图片来源网络,侵删)

(图片来源网络,侵删)

(二) 电气驱动优化措施 (立竿见影)

这部分通过驱动器的参数设置来改善系统性能,是调试中最常做的。

-

优化PID参数 (最核心、最常用的方法)

- 比例增益:增大P增益可以提高系统响应速度,但过大会导致系统振荡,调试时从较小值开始,逐步增大,直到系统开始出现轻微振荡,再稍微减小。

- 积分增益:主要用于消除稳态误差(即位置偏差),过大的I增益会降低系统稳定性,特别是在低频段容易引起低频振荡,调试时在P增益确定后,从小到大加入,以消除静差且不引起振荡为宜。

- 微分增益:D增益起到“阻尼”作用,可以抑制超调和振荡,它能预测误差变化趋势,提前进行修正,适当增大D增益可以有效抑制高频振动,但过大会对噪声敏感,并可能引起相位滞后。

- 调试方法:常用Ziegler-Nichols整定法或试凑法,现代伺服驱动器通常有自动整定功能,它会通过给系统一个轻微的激励,分析其响应来自动计算PID参数,这是一个非常好的起点。

-

使用陷波滤波器

- 原理:陷波滤波器是一个“带阻滤波器”,它可以在一个特定的狭窄频率范围内极大地衰减信号。

- 应用:当通过频谱分析或经验判断,确定振动的某个主要频率(通常是机械的某个固有频率)后,可以在驱动器中设置一个对应频率的陷波滤波器,专门“挖掉”这个频率的能量,从而有效抑制该频率下的谐振。

- 优点:针对性强,效果显著。

- 缺点:如果振动频率发生变化,需要重新调整。

-

设置低通滤波器

- 原理:允许低于设定频率的信号通过,而衰减高于该频率的信号。

- 应用:用于滤除高频噪声和振动,在位置指令或位置反馈信号上设置一个低通滤波器,可以平滑掉一些由机械高频谐振引起的小幅、高频抖动。

- 注意:截止频率不能设置过低,否则会严重影响系统的动态响应速度。

-

优化速度前馈和加速度前馈

- 原理:传统的PID控制是基于“误差”进行调节的(即指令值-实际值),前馈控制则是“预判”指令的未来趋势,提前输出扭矩,从而从根本上减小误差。

- 速度前馈:根据速度指令的大小,按比例输出扭矩,使电机能跟上速度变化。

- 加速度前馈:根据速度指令的变化率(即加速度),额外输出扭矩,以克服因加速/减速引起的惯性力,大大减小了加减速过程中的冲击和振动。

- 效果:合理使用前馈控制可以使系统响应更快速、更平滑,几乎无超调,是提升运动性能的利器。

-

调整电流环参数

- 提高电流环带宽:一个响应更快的电流环可以使电机扭矩输出更平滑、更精确,这对于抑制由扭矩波动引起的振动至关重要,但提高带宽需要更强的硬件(如更高开关频率的IGBT)和更稳定的控制。

(三) 先进控制算法 (高级方案)

高端伺服驱动器集成了更复杂的控制算法来处理复杂的振动问题。

-

自适应滤波器

- 原理:与固定的陷波滤波器不同,自适应滤波器可以实时跟踪振动频率的变化,并自动调整其滤波特性。

- 应用:当机械系统的固有频率因负载、温度等因素变化时,自适应滤波器依然能有效地抑制振动,而无需人工重新调整参数。

-

模型参考自适应控制

- 原理:建立一个理想的参考模型(代表期望的系统响应),然后根据实际输出与模型输出的差异,实时调整控制器的参数,使实际系统动态特性趋近于理想模型。

- 应用:能有效补偿机械参数变化(如负载变化)对系统稳定性的影响,抑制由此引发的振动。

-

扰动观测器

- 原理:将外部扰动(如切削力、摩擦力)和模型参数不确定性(如惯量变化)视为一个总的“扰动”,通过系统模型和反馈信号实时观测出这个扰动的大小,并在控制输入中直接进行补偿。

- 应用:DOB对于抑制由外部负载变化和摩擦引起的振动非常有效,能显著提高系统的鲁棒性。

实践中的调试步骤

面对一个振动问题,可以按照以下系统性步骤来解决:

-

安全第一,初步检查

- 确保设备在安全模式下运行。

- 进行目视检查:接线是否牢固?机械连接是否有松动?安装是否对中?有无明显的物理损伤?

-

识别振动特征

- 振动发生时机:是只在启动/停止时?还是在匀速运动时?或是只在特定位置/速度下?

- 振动频率:使用加速度传感器或听诊器,结合驱动器的示波器功能,测量振动的主要频率,这是最关键的一步!

-

分析振动原因

- 低频振动(几Hz到几十Hz):通常与机械刚性、PID增益(特别是P和I)、负载惯量匹配有关。

- 中高频振动(几百Hz到几kHz):通常与机械谐振、电流环性能、PWM载波频率有关。

- 特定速度下的振动:可能是指令频率与机械固有频率重合导致的谐振。

- 加减速时的振动:通常与加减速梯形曲线、前馈参数、系统惯量有关。

-

由简到繁,逐步调试

- 第一步:优化PID参数,使用驱动器的自动整定功能,然后根据结果进行微调,先调P,再调I,最后调D。

- 第二步:启用并调整前馈控制,先从小值开始调整速度前馈,再调整加速度前馈,观察加减速过程的平滑性。

- 第三步:使用滤波器,如果振动集中在某个特定频率,使用陷波滤波器,如果是高频抖动,尝试使用低通滤波器。

- 第四步:检查惯量比,确保负载惯量与电机转子惯量的比值在驱动器推荐的范围内(通常建议在10倍以内),如果过大,需要考虑更换更大功率的电机或使用减速机来匹配。

- 第五步:考虑机械改造,如果以上电气调整效果有限,很可能是机械刚性不足或安装问题,需要回归机械层面进行优化。

伺服电机振动抑制是一个系统工程,需要机械、电气、控制三方面的知识相结合。

- 机械是基础:一个刚性差、安装不对中的系统,再好的控制算法也难以发挥最佳效果。

- 电气是手段:通过优化驱动器参数(PID、前馈、滤波器),可以在现有机械基础上最大限度地提升性能,抑制振动。

- 控制算法是升华:对于复杂多变的应用场景,先进的自适应、鲁棒控制算法能提供更稳定、更智能的解决方案。

在实际工作中,遵循“先机后电,先简后繁,分析数据,逐步优化”的原则,通常都能找到并解决振动问题。