核心技术要求

面板制造的核心技术主要围绕三大主流显示技术:LCD (液晶显示)、OLED (有机电激光二极管)、以及新兴的Micro-LED (微发光二极管),它们的技术路线和要求截然不同。

LCD (液晶显示) 技术

LCD技术是当前面板市场的绝对主流,其技术要求在于高分辨率、高刷新率、高对比度、广视角和低功耗。

- 高分辨率与高PPI (像素密度):

- 要求: 在有限的屏幕尺寸内塞入数百万甚至上千万个像素点,这要求光刻、蚀刻等工艺的精度达到微米甚至纳米级别。

- 实现: 依赖于高世代线的基板玻璃尺寸(如G8.5, G10.5)和精细化的Array工艺。

- 高刷新率:

- 要求: 面板驱动能力必须跟上高刷新率(如120Hz, 144Hz, 240Hz),以避免画面拖影和撕裂。

- 实现: 依赖于TCON (Timing Controller)芯片的强大处理能力和驱动IC的高响应速度,以及液晶分子的快速响应技术。

- 广视角技术:

- 要求: 确保在不同观看角度下,画面的色彩、亮度和对比度不会发生严重衰减。

- 实现: 主要通过IPS (In-Plane Switching)和VA (Vertical Alignment)技术,IPS技术要求更复杂的电极结构和更高的驱动电压精度;VA技术则要求对液晶分子的初始排列有更精准的控制。

- 高对比度与HDR (高动态范围):

- 要求: 实现亮部和暗部细节的精准呈现,特别是局部调光技术。

- 实现: Mini-LED背光技术是当前提升LCD对比度的关键,它要求将数万甚至数十万个微小的LED芯片精准地贴合在背光板上,并对分区进行独立控制,这对LED芯片的尺寸均匀性、驱动IC的控制精度和光学膜片的设计都提出了极高要求。

OLED (有机电激光二极管) 技术

OLED技术因其自发光、高对比度、柔性、广视角等优点,在高端市场占据重要地位,其技术要求在于材料的稳定性、器件的寿命和制造精度。

- 材料科学与化学:

- 要求: OLED的核心是有机发光材料,这些材料必须具备高纯度、高效率、长寿命和稳定的发光特性,红、绿、蓝三色材料的性能和寿命平衡是技术难点。

- 实现: 依赖于精细的有机材料提纯技术和真空蒸镀工艺的精确控制。

- 蒸镀与精细金属掩模版:

- 要求: 这是OLED制造的核心工艺,需要将红、绿、蓝三种有机材料像喷墨打印一样,精准地蒸镀到基板上形成像素点。

- 实现: 依赖于FMM的精度,FMM的厚度、开口精度、热膨胀系数都直接影响像素的精准度和良率,目前主流是8K分辨率的FMM,技术门槛极高。

- 封装技术:

- 要求: 有机材料对水氧极其敏感,一旦接触会导致器件迅速衰减,封装是决定OLED寿命的关键。

- 实现: 采用薄膜封装技术,在发光层上交替沉积无机层(如Al₂O₃)和有机层,形成致密的阻隔水氧的“三明治”结构,这要求沉积工艺的均匀性和致密性非常高。

- 驱动技术:

- 要求: OLED是电流驱动器件,每个像素都需要独立的TFT薄膜晶体管进行驱动,LTPS (低温多晶硅)或Oxide (氧化物) TFT技术是主流。

- 实现: LTPO (低温多晶氧化物)技术是当前热点,它可以在不同显示内容下动态调整刷新率,从而兼顾流畅体验和超低功耗,这对TFT工艺的控制要求极高。

Micro-LED (微发光二极管) 技术

Micro-LED被誉为“下一代显示技术”,其技术要求在于巨量转移、修复技术和成本控制。

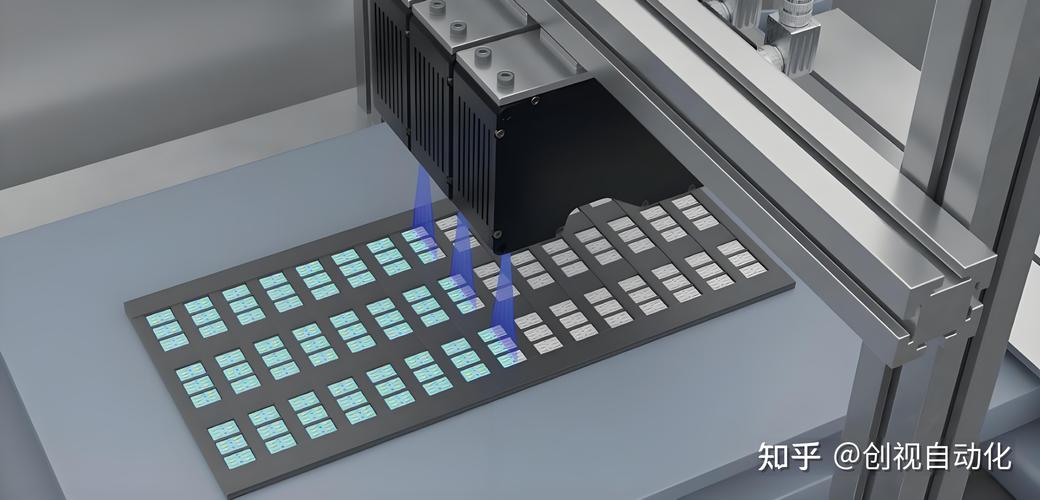

- 巨量转移:

- 要求: 需要将数以亿计的微米级LED芯片(红、绿、蓝)从生长基板上精准、快速、低成本地转移到驱动背板上。

- 实现: 这是Micro-LED量产的最大瓶颈,目前有弹性印章转移、激光剥离、自组装等多种技术路线,但都面临良率、速度和成本的三重挑战。

- 键合与修复:

- 要求: 转移后的LED芯片需要与驱动电路进行电学连接(键合),并且任何一个坏点都会导致整个屏幕失效,因此必须有高效的修复技术。

- 实现: 依赖于巨量键合技术和高效的检测与修复系统,这要求极高的设备精度和自动化水平。

- 外延与芯片制造:

- 要求: 需要在晶圆上生长出高亮度、高效率、波长均匀的GaN基LED外延片,并进行精细的芯片切割。

- 实现: 依赖于先进的MOCVD (金属有机化学气相沉积)技术和晶圆级加工技术,以降低单颗LED的成本并提高性能一致性。

关键工艺与制程技术要求

无论何种技术,面板制造都遵循一套标准化的工艺流程,每个环节都有严格的技术要求。

| 工艺阶段 | 主要任务 | 核心技术要求 |

|---|---|---|

| Array (阵列) | 在玻璃基板上制造TFT薄膜晶体管开关电路,相当于“显示芯片”。 | 图形化精度: 光刻、蚀刻工艺的线宽控制,直接影响分辨率。 2. 薄膜均匀性: PECVD、Sputtering等沉积工艺的膜厚均匀性。 3. 电学性能: TFT的阈值电压、开关比、迁移率等参数必须高度一致且稳定。 |

| Cell (成盒) | 将两片基板(彩膜基板和阵列基板)贴合,注入液晶或封装OLED发光层。 | 对位精度: 两块基板的像素点必须精确对准,否则出现“Mura”(亮斑/暗斑)。 2. 环境控制: 在洁净室环境下进行,防止尘埃颗粒混入。 3. 液晶滴注/封装: 对于LCD,液晶注入量需精确控制;对于OLED,封装过程需隔绝水氧。 |

| Module (模组) | 将Cell与背光模组、驱动IC、偏光片、光学膜片等组装成最终显示产品。 | 贴合精度: 各类光学膜片与Cell的贴合,要求无气泡、无灰尘。 2. 驱动集成: 驱动IC与FPC(柔性电路板)的邦定/焊接,确保信号稳定传输。 3. 光学设计: 背光模组的光学膜片(如扩散片、增光片、棱镜片)设计,决定亮度、均匀性和视角。 |

核心材料与设备要求

-

材料要求:

- 基板玻璃: 大尺寸、高平整度、高纯度、低热膨胀系数,康宁、旭硝子等公司掌握核心技术。

- 光刻胶: 高分辨率、高灵敏度、高对比度,是决定Array工艺精度的关键耗材。

- 特种气体: 高纯度(99.9999%以上)、高稳定性,用于CVD、PVD等工艺。

- 靶材: 高纯度、致密度高,用于溅射导电层和金属层。

- 有机材料/荧光粉: OLED发光材料、量子点材料等,是OLED和QLED的核心。

-

设备要求:

- 光刻机: 分辨率是核心指标,用于将电路图形精确转移到基板上。

- 刻蚀机: 包括干法刻蚀和湿法刻蚀,要求高选择比、高各向异性。

- 薄膜沉积设备: PECVD(等离子体增强化学气相沉积)、PVD(物理气相沉积,如溅射)、ALD(原子层沉积,用于OLED封装)。

- 曝光设备: 用于Cell段的CF基板和彩色光刻胶的对位曝光。

- 检测设备: 自动光学检测、电子显微镜、电学测试探针台等,用于实时监控制程质量和产品良率。

质量控制与良率管理

- 要求: 面板是精密电子产品,任何一个微小的缺陷(如亮点、暗点、Mura、色差)都会导致产品降级或报废。

- 实现:

- 全流程检测: 从Array到Cell再到Module,每个环节都有严格的AOI/AVI检测。

- 数据化管理: 建立SPC(统计过程控制)系统,实时监控关键工艺参数,及时发现异常并预警。

- 良率提升: 良率是面板厂的生命线,通过工艺优化、设备改造、人员培训等多种手段持续提升良率是永恒的主题。

未来发展趋势与技术要求

-

大尺寸与高世代线:

- 要求: 建设 G10.5 及更高世代线,以切割更多大尺寸面板(如65", 75", 85"),降低单位成本,要求设备能力、工厂洁净度和物流系统同步升级。

-

Mini/Micro-LED 普及:

- 要求: 突破巨量转移和修复技术瓶颈,开发更高效的巨量键合设备和自动化修复系统,同时降低成本。

-

柔性与可折叠显示:

- 要求: 开发更薄、更柔韧的基板材料(如超薄玻璃、PI),以及可弯曲的封装材料和驱动电路,确保产品在反复弯折下的可靠性和寿命。

-

智能化与集成化:

- 要求: 面板不再是单纯的显示器件,而是集成了触控、传感器、AIoT功能的智能交互终端,这要求在制造过程中集成更多功能,并对异构集成技术提出更高要求。

面板制造行业的技术要求是一个庞大而复杂的体系,其核心可以概括为:

- 精度: 从纳米级的线宽控制到微米级的像素对位。

- 纯度: 对材料、气体、环境洁净度的极致追求。

- 稳定性: 对工艺参数、材料性能、产品寿命的高度一致性和可靠性要求。

- 创新性: 持续投入研发,以新材料、新工艺、新结构推动显示技术不断迭代。

这个行业是一个国家工业实力和科技水平的集中体现,其技术壁垒极高,需要长期的技术积累和巨大的资本投入。