IGBT模块的核心生产流程

IGBT模块并非单个芯片,而是一个多芯片的集成系统,其生产过程可以分为三大阶段:芯片制造(前道工艺)-> 模块封装(中道工艺)-> 测试与应用(后道工艺)。

芯片制造

这是IGBT模块的“心脏”制造阶段,目标是制造出具有特定电气性能(如耐压、导通压降、开关速度)的IGBT芯片和续流二极管芯片。

-

晶圆制备

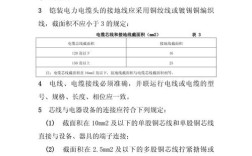

- 材料选择:通常采用高电阻率的硅作为衬底,对于高端应用也会使用碳化硅,晶圆表面会生长一层高质量的、极薄的硅外延层,这是IGBT器件有源区的基础。

- 掺杂:通过离子注入或扩散工艺,在硅片中精确地引入N型和P型杂质,形成PN结和寄生结构。

-

光刻

在晶圆表面涂上光刻胶,通过掩模版曝光、显影,将电路图形转移到光刻胶上,这一步需要重复数十次,以定义出栅极、发射极、集电极等所有关键结构,精度要求极高,通常在微米甚至纳米级别。

(图片来源网络,侵删)

(图片来源网络,侵删) -

刻蚀

- 利用等离子体或化学方法,将未被光刻胶保护的材料去除,从而在晶圆上形成沟槽、孔洞或特定形状的结构,现代IGBT多为沟槽栅结构,需要通过刻蚀形成深而窄的沟槽。

-

薄膜沉积

- 在晶圆表面生长或沉积各种绝缘层、导电层。

- 栅氧层:在栅极沟槽侧壁生长一层极薄(纳米级)且高质量的二氧化硅(SiO₂),这是绝缘栅的核心,决定了器件的阈值电压和可靠性。

- 多晶硅:在沟槽内填充多晶硅,作为栅极电极。

- 金属化层:通过溅射或CVD沉积铝、铜等金属,形成互连线路,将芯片的各个电极引出。

-

背面工艺

- IGBT芯片是垂直结构的,电流从正面流到背面。

- 减薄:将晶圆背面研磨到所需的厚度(通常在100微米以下),以降低导通电阻和开关损耗。

- 背面金属化:在背面沉积金属(如钛/镍/银),形成低电阻的集电极电连接。

-

晶圆测试

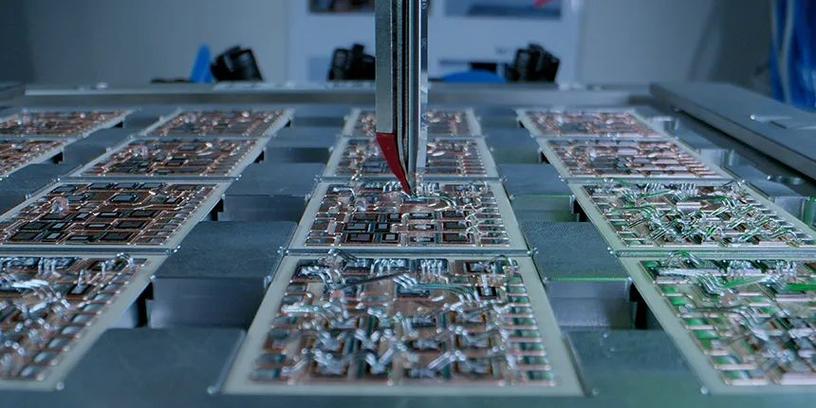

(图片来源网络,侵删)

(图片来源网络,侵删)在切割前,使用探针台对晶圆上的每一个芯片进行初步的电性测试,筛选出不合格的芯片,以提高封装后的成品率。

-

切割

使用精密的金刚石刀片或激光,将测试合格的晶圆切割成独立的IGBT芯片和二极管芯片。

模块封装

这是将“心脏”和“骨骼、血管、神经”组装起来的过程,是IGBT模块技术含量最高、最关键的部分。

-

芯片贴装

- 核心挑战:如何将多个芯片(IGBT芯片、FWD芯片)和温度传感器芯片,以极低的接触电阻和极高的可靠性,固定到DBC(Direct Bonded Copper,直接键合铜)基板上。

- 技术:主流技术是烧结,特别是银烧结。

- 银烧结:将银颗粒和有机粘合剂的膏状物(银烧结胶)涂覆在DBC基板上,贴放芯片后,在高温(约250°C)和压力下进行烧结,银颗粒在高温下熔合,形成陶瓷状的金属键合。

- 优势:相比传统的锡焊,银烧结具有更高的热导率(是锡焊的5-10倍)和更高的机械强度和耐热循环能力,能更好地应对功率模块工作时剧烈的温升和温降。

- 替代技术:纳米银烧结(低温烧结)、金锡焊等。

-

键合

- 核心挑战:如何将芯片上微小的电极焊盘(通常是铝)与DBC基板上较粗的铜引出线连接起来,形成低电感、高电流的电流路径。

- 技术:

- 超声键合:使用细小的金线或铝线,通过超声波能量和压力,在芯片焊盘和DBC引线之间形成牢固的连接,这是目前的主流技术。

- 铜线键合:由于铜的成本低于金且导电性更好,铜线键合是重要的发展方向,但铜易氧化,需要惰性气体保护。

- 带键合:使用铜带代替细线,可以承载更大的电流,电感更低,适用于大功率模块。

-

凝胶与灌封

- 目的:保护键合线等脆弱的内部结构免受振动、湿气、化学物质的侵蚀,并提高绝缘强度。

- 材料:通常使用硅胶或环氧树脂。

- 工艺:将混合好的凝胶注入模块外壳内,通过真空脱泡处理,确保没有气泡,然后固化。

-

外壳与密封

将封装好的核心部分放入金属外壳(通常是铜或铝基座)中,盖上绝缘外壳盖,然后进行激光密封或焊接,形成一个完全密封的模块。

测试与应用

-

最终测试

- 对成品模块进行全面的电气性能测试,包括:

- 静态参数:集电极-发射极击穿电压、栅极阈值电压、集电极-发射极饱和压降等。

- 动态参数:开关损耗、开关时间等。

- 绝缘测试:测试端子与外壳之间的绝缘耐压。

- 同时进行高低温循环、湿热、振动等可靠性测试,模拟实际工作环境,验证模块的长期稳定性。

- 对成品模块进行全面的电气性能测试,包括:

-

激光打标

在模块外壳上打印型号、批次、序列号等信息。

-

包装与出货

将合格的模块进行防静电包装,准备出货。

关键技术挑战

IGBT模块的生产技术始终围绕着以下几个核心挑战展开:

-

散热与热管理

- 挑战:IGBT在工作时会产生巨大的热量(损耗),如果热量不能及时散发出去,会导致芯片结温升高,性能下降,甚至烧毁。

- 技术对策:

- DBC基板:氧化铝或氮化铝陶瓷与铜的复合基板,兼具高绝缘性和高导热性。

- AMB基板:活性金属钎焊的氮化铝基板,氮化铝的导热性远优于氧化铝,是高端模块的首选。

- 银烧结:提供芯片与基板之间极低的“热阻”。

-

可靠性与寿命

- 挑战:功率模块在汽车、风电、轨道交通等领域要求10-20年的寿命,它们需要承受剧烈的温度循环(-40°C到150°C以上)、振动、湿气等严苛考验。

- 技术对策:

- 替代锡焊:用银烧结、铜烧结等高可靠性技术替代热膨胀系数不匹配、易疲劳的锡焊。

- 优化材料:开发低模量、高导热的灌封胶,以缓解键合线在热循环中受到的应力。

- 结构设计:通过仿真优化内部布局,减小热应力和机械应力。

-

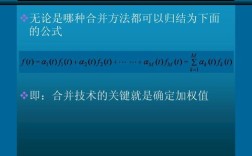

寄生电感

- 挑战:模块内部的电流路径会形成寄生电感,在开关过程中,di/dt(电流变化率)会在寄生电感上产生很高的电压尖峰(V = L * di/dt),可能导致器件过压击穿,并增加开关损耗。

- 技术对策:

- 优化布局:设计紧凑、对称的内部布局,缩短电流环路。

- 先进封装技术:

- 压接式:芯片通过压力直接连接,无键合线,寄生电感极低,可靠性极高,但工艺复杂。

- 嵌入式功率:将芯片嵌入到基板中,进一步缩短连接距离。

- 双面散热:芯片上下两面都可以散热,热阻更低,结构更紧凑。

-

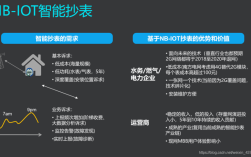

集成与功率密度

- 挑战:市场要求模块更小、更轻、功能更强,即更高的功率密度。

- 技术对策:

- 芯片集成:将多个IGBT和二极管芯片集成在一个“半桥”或“全桥”单元中,甚至将驱动、保护和温度传感电路也集成进去(如IPM - 智能功率模块)。

- 先进材料:使用SiC(碳化硅)芯片,其导通电阻更低、开关速度更快、耐温更高,可以大幅减小模块体积和重量。

未来发展趋势

- 宽禁带半导体 的应用:以SiC(碳化硅)和GaN(氮化镓)为代表的WBG材料是未来方向,SiC MOSFET模块已在新能源汽车、光伏逆变器等领域大规模应用,具有更高的效率、更高的功率密度和更高的工作温度。

- 先进的封装技术:

- 无引线互连:压接、嵌入式等技术将逐步成为主流,以消除键合线的失效模式。

- 系统级封装:将功率模块、驱动电路、控制逻辑、传感器等集成在一个封装内,形成高度集成的“智能功率模块”或“功率电子集成模块”。

- 3D集成:将芯片垂直堆叠,进一步减小体积和寄生参数。

- 智能制造与大数据:

- 在生产过程中引入传感器和数据分析,实现实时监控和预测性维护,提高生产良率和一致性。

- 利用数字孪生技术模拟和优化封装结构,加速产品开发。

- 集成驱动与保护:驱动电路与IGBT芯片的集成度越来越高,提供更优的门极驱动波形、更完善的短路、过流、过温保护功能,提升系统的安全性和易用性。

IGBT模块的生产技术是一个多学科交叉的系统工程,其核心在于芯片设计、精密制造和先进封装的完美结合,未来的发展将围绕着更高效率、更高功率密度、更高可靠性和更智能化的目标,不断融合新材料、新工艺和新设计理念,推动电力电子技术的革新。