- 各自简介:PLC是什么?伺服电机是什么?

- 为什么需要结合?:各自的优势与不足。

- 如何协同工作?:连接方式、通信协议、控制流程。

- 应用实例:通过具体例子理解其工作模式。

- 发展趋势:这项技术的未来方向。

各自简介

PLC (Programmable Logic Controller) - 可编程逻辑控制器

- 定位:工业自动化领域的“大脑”或“核心控制器”。

- 功能:它是一种专门为在工业环境下应用而设计的数字运算操作的电子装置,它采用一种可编程的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式或模拟式的输入/输出,控制各种类型的机械设备或生产过程。

- 特点:

- 高可靠性:专为恶劣工业环境设计,抗干扰能力强。

- 模块化:由CPU、电源、I/O(输入/输出)模块、通信模块等组成,可根据需求灵活配置。

- 易于编程:使用梯形图、功能块图、结构化文本等标准化语言,直观易学。

- 强大的逻辑处理能力:擅长处理复杂的开关量逻辑和顺序控制。

伺服电机 - Servo Motor

- 定位:工业自动化领域的“肌肉”或“精准执行者”。

- 功能:它是一种在伺服系统中控制机械元件运转的发动机,是一种补助马达间接变速的装置,伺服电机可以使控制速度、位置精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象。

- 组成部分:通常由三部分组成:

- 电机本体:提供动力。

- 伺服驱动器:伺服系统的“心脏”,它接收来自控制器的指令,驱动电机旋转,它内置了位置、速度、电流(力矩)三个闭环控制回路。

- 编码器:安装在电机尾部,是伺服系统的“眼睛”,它实时、精确地检测电机的转速和位置,并将这个“实际值”反馈给驱动器,形成闭环控制。

- 特点:

- 高精度:通过编码器反馈,可以实现亚角秒级别的定位精度。

- 高响应:加减速性能好,响应速度快。

- 高速度:可以在很宽的范围内调节转速。

- 力矩控制:可以精确控制输出力矩。

为什么需要结合?

PLC和伺服电机各有优势,但单独使用都无法完成复杂的自动化任务,它们的结合是强强联合:

| 特性 | PLC (大脑) | 伺服电机 (肌肉) |

|---|---|---|

| 优势 | 强大的逻辑运算、顺序控制、数据处理、人机交互、网络通信能力。 | 极高的定位精度、速度控制精度和响应速度。 |

| 不足 | 直接驱动大功率电机能力弱,运动控制算法复杂,脉冲输出频率有限。 | 没有独立的“思考”能力,必须依赖外部控制器发出指令。 |

结合的必要性:

- 分工明确:PLC负责“决策”,即根据工艺流程、传感器信号等,计算出电机下一步应该“做什么”(移动到哪个位置、以多快的速度、输出多大的力矩),伺服系统负责“执行”,即精确地完成PLC下达的指令。

- 简化系统:PLC将复杂的逻辑任务承担下来,而将高精度的运动控制任务交给专业的伺服系统,大大降低了系统设计的复杂度和难度。

- 实现复杂自动化:没有PLC,伺服只能做简单的点动;没有伺服,PLC无法实现高精度的轨迹控制,只有两者结合,才能实现如机器人手臂、CNC机床、贴片机、激光切割等复杂的自动化应用。

如何协同工作?

PLC与伺服系统的协同工作是一个典型的“开环控制”(PLC到驱动器)和“闭环控制”(驱动器内部)相结合的过程。

A. 硬件连接

PLC与伺服驱动器之间通过特定的I/O模块进行连接,主要有三种方式:

-

脉冲+方向控制 (最常用、最基础)

(图片来源网络,侵删)

(图片来源网络,侵删)- 原理:PLC通过高速输出点产生脉冲串来控制电机的速度(脉冲频率)和位置(脉冲数量),通过一个数字量输出点控制电机的旋转方向。

- 连接:

- PLC的 "Pulse Output" (如Y0) -> 伺服驱动器的 "PULS" (脉冲输入) 端子。

- PLC的 "Direction Output" (如Y1) -> 伺服驱动器的 "SIGN" (方向输入) 端子。

- PLC的 "Common" -> 伺服驱动器的 "COM" 端子。

- 伺服驱动器的 "SG" (信号地) -> PLC的 "0V"。

- 优点:接线简单,几乎所有PLC都支持。

- 缺点:脉冲频率受PLC硬件限制,高速、高精度应用可能受限。

-

模拟量控制

- 原理:PLC通过模拟量输出模块(如0-10V或4-20mA信号)来控制电机的速度,位置控制需要结合编码器反馈在驱动器内部设置电子齿轮比来实现,相对复杂。

- 应用场景:主要用于对速度有要求,但对位置精度要求不高的场合,如传送带的速度同步。

- 缺点:易受干扰,精度不如脉冲控制。

-

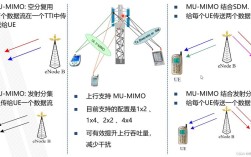

总线控制 (现代主流)

- 原理:PLC通过工业总线网络(如 EtherCAT, PROFINET, Modbus TCP/IP, CANopen 等)与伺服驱动器进行通信。

- 连接:所有伺服驱动器、PLC、HMI等设备都连接到同一条总线上,形成网络。

- 优点:

- 接线极大简化:一根网线即可连接多个设备。

- 数据量巨大:可以同时发送位置、速度、力矩指令,并实时接收位置、速度、电流、温度、报警等大量状态信息。

- 同步控制能力强:极易实现多轴的严格同步(如电子凸轮、虚拟主轴)。

- 抗干扰能力强。

- 缺点:硬件成本较高,需要支持总线协议的PLC和伺服驱动器,编程配置相对复杂。

B. 控制流程

一个典型的运动控制流程如下:

- 目标设定:操作员通过HMI(人机界面)或PLC的程序,设定目标位置、速度、加速度等参数。

- 指令发送:PLC根据当前工艺逻辑,计算出运动指令。

- 脉冲模式:PLC产生指定数量和频率的脉冲串。

- 总线模式:PLC将包含位置、速度等信息的“数据报文”通过总线发送给对应的伺服驱动器。

- 驱动器执行:伺服驱动器接收到指令后,与编码器反馈的“实际位置”进行比较,通过PID等控制算法计算出所需的电流,驱动电机旋转。

- 实时反馈:

- 内部闭环:驱动器内部完成位置、速度、电流的闭环控制。

- 外部状态反馈:驱动器通过总线或I/O点,将电机的实时状态(当前位置、实际速度、报警代码等)反馈给PLC,PLC可以根据这些状态进行下一步的逻辑判断(如:到位后启动下一个工位)。

- 循环往复:PLC不断重复上述过程,控制整个自动化流程的连续运行。

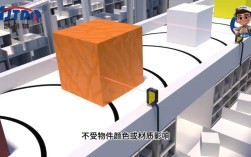

应用实例:自动化产线上的物料分拣

假设一个产线需要将传送带上的物料,通过一个伺服驱动的机械手,精确地分拣到A、B、C三个料箱中。

-

PLC (大脑) 的任务:

- 通过传感器检测到物料到达分拣位置。

- 根据物条的条码或颜色,判断它应该去A、B、C哪个料箱。

- 计算出机械手需要移动的目标角度(对应料箱位置)和移动速度。

- 向伺服驱动器发出“移动到XX度”的指令。

- 接收伺服驱动器反馈的“已到位”信号,然后控制气缸抓取物料,再控制机械手返回原位,等待下一个物料。

-

伺服系统 (肌肉) 的任务:

- 接收PLC发来的目标角度指令(脉冲或总线数据)。

- 驱动电机旋转,通过减速器带动机械手臂。

- 编码器实时监测手臂的当前角度。

- 驱动器不断比较“目标角度”和“当前角度”,直到误差为零,电机停止,并通知PLC“已到位”。

在这个例子中,PLC负责整个“分拣逻辑”,而伺服系统负责完成“精准转动”这个物理动作。

发展趋势

- 运动控制一体化:越来越多的高端PLC开始集成强大的运动控制功能,可以直接控制多达几十轴,甚至上百轴,减少了对外部专用运动控制器的依赖。

- 总线协议的普及:EtherCAT以其高性能和低成本的优势,正在成为伺服控制总线的新标准,取代传统的脉冲和部分总线协议。

- 智能化与集成:将PLC控制、伺服驱动、电机和减速器等高度集成,形成一个紧凑的“智能执行单元”,简化系统设计和安装。

- 工业物联网的应用:通过IIoT,PLC和伺服系统的运行数据可以被上传到云端,进行远程监控、预测性维护和生产数据分析,进一步提升设备的效率和可靠性。

PLC与伺服电机的技术结合,是现代精密自动化的基石,PLC作为“指挥官”,负责全局的思考和决策;伺服系统作为“特种部队”,负责精准、快速地执行命令,从简单的点到点定位,到复杂的多轴联动控制,它们通过脉冲、模拟量或总线等方式紧密协作,共同驱动着现代制造业向着更高效率、更高精度和更智能化的方向不断迈进,对于从事自动化领域的技术人员来说,深入理解并掌握这两者的协同工作原理,是一项至关重要的技能。