什么是FDM技术?

FDM,全称为 熔融沉积建模,又常被称为 FFF(Fused Filament Fabrication,熔融丝制造),两者在原理上完全相同,只是名称不同,FDM是Stratasys公司的注册商标,而其他厂商为了避免侵权,通常使用FFF这个名称。

核心原理:将热塑性材料(通常是线材状的耗材)加热到熔融状态,然后通过一个可移动的喷嘴(挤出头)精确地挤出,按照预设的路径一层一层地堆积在打印平台上,层层叠加,最终凝固成型,构成三维实体。

可以把它想象成一台“高温热熔胶枪”,只不过胶枪里流出的不是胶水,而是可以精确控制路径和温度的熔融塑料丝。

FDM工作流程详解

一个完整的FDM打印过程主要包括以下几个步骤:

-

3D建模:

(图片来源网络,侵删)

(图片来源网络,侵删)使用三维建模软件(如SolidWorks, Fusion 360, Blender, Tinkercad等)创建一个三维数字模型,或者从网上下载已有的模型文件(通常是.STL或.OBJ格式)。

-

模型切片:

- 将3D模型导入到切片软件中(如Cura, PrusaSlicer, Simplify3D等)。

- 切片软件会将模型“切割”成无数个薄层,并生成每一层的打印路径(即G-code代码)。

- 在此过程中,用户可以设置关键参数,如:

- 层高:决定打印件的精度和表面光滑度,层高越小,精度越高,表面越光滑,但打印时间越长。

- 填充率:模型内部的填充密度,影响强度和材料用量,0%为空心,100%为实心。

- 打印速度:喷嘴移动的速度,影响打印效率和表面质量。

- 打印温度:喷嘴和热床的温度,对材料的顺利挤出和层间结合至关重要。

- 支撑:对于有悬臂或悬空结构的模型,软件会自动生成支撑结构,以保证打印过程的稳定性。

-

打印准备:

- 将切片软件生成的G-code文件传输到3D打印机。

- 装入耗材(如PLA, ABS, PETG等线材)。

- 确保打印平台(热床)水平,这是保证第一层粘附良好的关键。

-

打印成型:

- 打印机开始工作,耗材从卷轴上被送入挤出机。

- 挤出机将耗材加热至熔点(通常在180°C - 250°C之间,具体取决于材料)。

- 熔融的材料在挤出机的压力下,通过喷嘴被精确地挤出。

- 打印机在X、Y轴平面上移动喷嘴,按照G-code指令的路径逐层“绘制”出物体的轮廓和内部填充。

- 打印平台(或喷嘴)在Z轴方向上,每完成一层后,会精确下降一个层高的距离,为下一层打印做准备。

- 材料挤出后迅速冷却凝固,与下一层牢固地结合在一起。

-

后处理:

- 打印完成后,需要从打印平台上取下模型。

- 去除支撑结构(如果设置了的话)。

- 进行打磨、上色、上漆、上胶水等后处理工序,以改善模型的表面质量和外观。

核心组成部分

一台典型的FDM 3D打印机主要由以下几个部分构成:

- 机架: 提供稳定的结构支撑,保证打印精度。

- 挤出机: 包含加热块和喷嘴,负责将固态耗材加热熔化,并在步进电机的驱动下将熔融材料挤出。

- 打印平台: 用于承载正在打印的模型,通常配备热床,用于加热平台,防止模型在冷却过程中收缩翘起,并增强第一层的附着力。

- 运动系统: 由X、Y、Z轴的导轨、丝杆或皮带组成,驱动喷嘴和平台在三维空间中精确定位。

- 控制系统: 包含主控板(如Arduino, SKR, Duet等)、显示屏和步进电机驱动器,它负责接收G-code指令,并精确控制各个电机的运动、温度的升降等。

- 耗材: 通常是直径为1.75mm或2.85mm的热塑性塑料线材。

主要优缺点

优点:

- 成本低廉: 无论是打印机本身还是耗材,FDM技术的成本在所有3D打印技术中都是最低的,使其非常适合个人用户、教育机构和初创公司。

- 技术成熟,设备普及: 市场上FDM打印机种类繁多,从几百元的桌面机到几十万元的工业机,选择范围极广。

- 材料选择广泛: 除了常见的PLA, ABS, PETG,还有TPU(柔性材料)、尼龙、碳纤维增强材料、木纤维、金属填充材料等,能满足不同性能和外观的需求。

- 尺寸不受限: 可以通过拼接或使用大型打印机来制造非常大的零件。

- 操作简单: 相对于SLA、SLS等技术,FDM的操作流程和软件设置对新手更友好。

缺点:

- 表面精度较低: 由于是层层堆积,打印件的表面会呈现出明显的“层纹”(Layer Lines),表面不够光滑,通常需要后处理才能达到较好的外观。

- 各向异性明显: 零件的强度在XY平面(层内)和Z轴方向(层间)差异很大,层与层之间的结合通常是强度的薄弱环节,容易沿层间开裂。

- 细节表现力有限: 对于非常精细的细节和复杂的小型内部结构,FDM的精度难以与SLA或SLS等技术媲美。

- 打印速度相对较慢: 特别是高精度打印(小层高、高填充率)时,耗时非常长。

常见应用领域

尽管存在一些缺点,但凭借其成本和材料优势,FDM技术被广泛应用于:

- 原型制作: 快速验证产品外观、结构 fit 和功能,是产品开发中不可或缺的工具。

- 工具与夹具制造: 定制化的夹具、治具、钻头导板等,直接用于生产线,提高效率。

- 产品定制与个性化: 从定制手机壳、玩具到个性化礼品、人像模型等。

- 建筑与模型制作: 建筑模型、城市规划沙盘、地形模型等。

- 教育领域: 用于教授工程设计、机械原理等,让学生亲手将创意变为现实。

- 医疗领域: 制作手术导板、康复辅助器具、牙科模型等。

与其它主流3D打印技术的简单对比

| 特性 | FDM (熔融挤出) | SLA (光固化) | SLS (选择性激光烧结) |

|---|---|---|---|

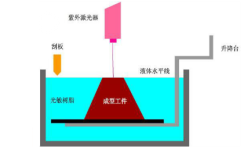

| 原理 | 熔融丝材层层堆积 | 液态光敏树脂被激光固化 | 尼龙等粉末被激光烧结 |

| 精度 | 中等 | 非常高 | 高 |

| 表面质量 | 较差,有层纹 | 非常好,光滑 | 良好,粉末颗粒感 |

| 强度 | 各向异性,层间弱 | 脆,但细节强度高 | 各向同性,强度高且均匀 |

| 材料成本 | 非常低 | 较高 | 较高(专用粉末) |

| 设备成本 | 低 | 中等 | 非常高 |

| 后处理 | 需去除支撑,打磨 | 需清洗、固化 | 需去除未烧结粉末 |

| 主要优势 | 成本低、材料广 | 精度高、表面好 | 无需支撑、强度高 |

FDM熔融挤出技术凭借其低成本、高可靠性和材料多样性的特点,成为了3D打印技术中最具“群众基础”的一员,它极大地降低了数字制造的门槛,让个人和小型企业也能轻松地将虚拟设计转化为实体物品,虽然在精度和表面质量上不如其他技术,但在原型验证、功能测试和各类非极致精度的应用中,FDM依然是当之无愧的主力军。