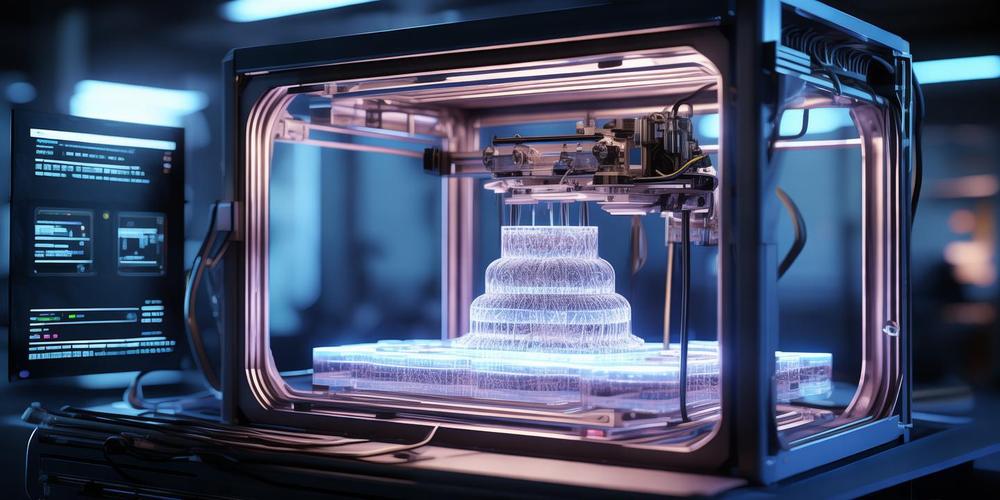

3D打印(又称增材制造,Additive Manufacturing, AM)的技术环境是一个由核心打印技术、关键支撑技术、应用驱动技术以及标准化与软件生态共同构成的复杂且快速演进的体系,这个环境正从过去的“原型制造”向“批量生产”和“功能化部件”转变。

以下是技术环境的详细分解:

核心打印技术:多元化的技术路线

3D打印并非单一技术,而是一个技术大家族,不同的技术原理决定了其适用的材料、成型精度、成本和最终性能。

| 技术类别 | 主要原理 | 优势 | 劣势 | 典型应用 |

|---|---|---|---|---|

| 光固化 | 使用紫外激光或LED光源选择性固化液态光敏树脂。 | 高精度、表面光滑、细节丰富。 | 材料种类有限(主要为树脂)、韧性较差、后处理(清洗、固化)复杂。 | 首饰、牙科模型、手办、精密模具、消费电子产品外观。 |

| 粉末床熔融 | 使用高能激光或电子束选择性熔化/烧结粉末材料(金属、尼龙等)。 | 高强度、全致密、性能接近传统制造,设备昂贵、打印速度相对较慢、需要后处理(去除支撑)。 | 航空航天(发动机叶片、结构件)、医疗(骨科植入物、牙冠)、汽车高性能部件。 | |

| 材料挤出 | 通过加热喷头挤出熔融的线材,层层堆积成型(FDM/FFF)。 | 技术最成熟、成本最低、材料通用(PLA, ABS, TPU等)。 | 精度和表面质量较低、层纹明显、力学性能各向异性。 | 消费级3D打印机、原型验证、功能原型、教育、快速模具。 |

| 材料喷射 | 类似2D喷墨打印机,将液态光敏树脂滴落并选择性固化。 | 多材料、多色彩同时打印、高精度、表面质量好。 | 材料成本高、打印速度较慢、模型尺寸受限。 | 复杂装配体、消费电子产品、医疗模型、定制化消费品。 |

| 定向能量沉积 | 通过喷头同步输送金属粉末/丝材,并用激光/电子束熔化,常用于原位修复和大型构件制造。 | 可制造超大尺寸部件、修复废旧零件、速度快。 | 精度相对较低、表面粗糙。 | 航空航天大型结构件修复、模具修复、大型定制化金属件。 |

技术趋势:

- 金属打印的普及化:粉末床熔融技术正从高端工业向更广泛的工业领域渗透,成本在逐步降低。

- 多材料与复合打印:从单一材料向多种材料(如刚性+柔性、导电+绝缘)甚至复合材料(纤维增强)打印发展,实现功能集成。

- 大型化与微型化并行:定向能量沉积等技术用于制造数米级的巨型零件;微尺度3D打印技术用于制造微流控芯片、生物支架等。

关键支撑技术:决定产业上限的基石

核心打印技术如同“引擎”,而支撑技术则是确保引擎高效、稳定、可靠运行的“底盘”和“燃油”。

材料技术:产业发展的“粮食”

材料是3D打印的“灵魂”,材料的性能直接决定了最终产品的质量、功能和成本。

- 金属材料:从钛合金、铝合金、高温合金到不锈钢、贵金属,粉末的纯度、球形度、粒度分布是关键,正在开发更高强度、更耐高温、更轻质的合金。

- 高分子材料:从通用塑料(PLA, ABS)到工程塑料(PEEK, PEKK),再到弹性体(TPU, TPE),以及功能性材料(导电、阻燃、生物相容性),材料改性(如添加碳纤维、玻璃纤维)是提升性能的重要方向。

- 陶瓷材料:陶瓷打印技术(如SLA、DIW)正在突破,用于制造耐高温、耐腐蚀、高硬度的零部件,如航空航天发动机部件、人工骨等。

- 生物材料:水凝胶、明胶、脱细胞外基质等,用于打印细胞、组织甚至器官,是生物制造领域的核心。

- 新材料开发:4D打印材料(可响应环境变化而改变形态)、自修复材料、智能材料等前沿领域正在探索。

设备技术:迈向工业化的保障

- 打印速度与尺寸:提高打印效率是降低成本的关键,大型化设备(如大型金属打印机)满足工业级需求。

- 可靠性与稳定性:工业级应用要求设备能够7x24小时稳定运行,打印过程的一致性和可预测性至关重要。

- 智能化与自动化:集成传感器实现过程监控与闭环控制,自动更换材料、自动取出成品,减少人工干预。

- 开放式系统:部分设备开始支持第三方材料,打破厂商垄断,降低用户成本。

后处理技术:提升最终品质的“临门一脚”

打印完成只是第一步,后处理往往是决定零件最终性能和外观的关键。

- 去除支撑:自动化或半自动化去除结构支撑。

- 固化和清洗:光固化模型的清洗和二次固化。

- 热处理:消除金属打印件的残余应力,提升力学性能。

- 机加工与表面处理:打磨、抛光、喷砂、电镀、PVD涂层等,以达到最终的尺寸精度和表面光洁度要求。

- 渗透与密封:用于多孔材料(如SLS尼龙)的密封处理。

应用驱动技术:技术与市场的桥梁

3D打印的价值需要通过具体应用来体现,这些应用反过来又驱动技术的迭代和创新。

计算机辅助设计与工程

- 设计优化软件:拓扑优化、晶格结构优化、仿生设计等,解放传统制造无法实现的复杂结构设计。

- 仿真分析软件:在打印前预测热应力、变形、缺陷等,提高一次成功率。

- AI辅助设计:利用人工智能生成最优结构或根据功能需求自动生成设计。

扫描与逆向工程

- 3D扫描技术:获取物理实体的三维数据,用于修复、复制、检测和再设计。

- 点云处理与网格修复:将扫描数据转化为可用于3D打印的STL等模型文件。

人工智能与大数据

- 工艺参数优化:利用机器学习算法分析海量打印数据,找到最优的打印参数组合,提升质量和效率。

- 缺陷预测与质量控制:通过实时监控数据(如温度、摄像头图像)训练AI模型,预测并识别打印过程中的缺陷。

- 供应链优化:AI可用于预测需求、优化生产排程和物流。

标准化与软件生态:产业健康发展的“神经系统”

一个产业要走向成熟,必须有统一的标准和强大的软件生态。

标准化

- 材料标准:统一材料的性能测试方法、数据格式(如ASTM F42标准),确保材料性能的可比性和互换性。

- 工艺标准:规范打印过程的术语、测试方法,确保不同设备间的结果具有可比性。

- 质量检测标准:建立针对3D打印零件的质量检测标准和认证体系。

- 数据标准:统一模型格式(如AMF),实现跨软件和设备的无缝流转。

软件生态

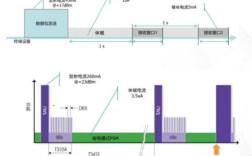

- 切片软件:将3D模型转换为打印机的指令,是连接设计与打印的核心,软件的智能化(如自动生成支撑、优化填充路径)直接影响打印效率和成功率。

- 云平台与MES系统:云端切片、远程监控、生产数据管理,是实现工业4.0和智能制造的基础。

- 专业应用软件:面向特定行业(如医疗、牙科)的专用设计、仿真和打印管理软件。

技术环境的核心特征与未来趋势

核心特征:

- 多技术并存:没有一种技术能“通吃”所有应用,而是根据需求选择最合适的路线。

- 材料为王:材料的瓶颈正在被逐步打破,但仍是制约高端应用和成本下降的关键因素。

- 软件定义制造:软件在从设计到打印的全流程中扮演越来越重要的角色,智能化是必然趋势。

- 跨界融合:3D打印与AI、大数据、物联网、新材料等技术的深度融合,正在催生新的应用模式和产业形态。

未来趋势:

- 从“制造”到“智造”:AI将深度赋能设计、工艺和质量控制,实现全流程的智能化。

- 增材与减材的融合:在一台设备上实现“增材制造”和“减材加工”(如铣削),优势互补,直接制造出高精度、高性能的最终零件。

- 分布式制造:结合云