核心概念:各自的角色

我们需要理解这两个技术分别是什么,以及它们在自动化系统中的角色。

PLC (Programmable Logic Controller) - 可编程逻辑控制器

- 定义:PLC是一种专为工业环境设计的数字运算操作的电子装置,它采用一种可编程的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式或模拟式的输入/输出,控制各种类型的机械设备或生产过程。

- 核心角色:自动化系统的“大脑”或“心脏”。

- 主要功能:

- 逻辑控制:处理“....”的逻辑关系(如果传感器A被触发,且传感器B为真,则启动电机C)。

- 顺序控制:按照预设的步骤,一步一步地执行操作(装配线上的工位1、2、3...依次动作)。

- 过程控制:对连续变化的物理量(如温度、压力、流量、液位)进行PID等闭环控制。

- 数据处理:进行算术运算、数据比较、数据传输等。

- 运动控制:控制伺服电机、步进电机等,实现精确定位和速度控制。

- 特点:高可靠性、强抗干扰能力、模块化结构、易于扩展、编程语言(如梯形图)易于被电气工程师掌握。

触摸屏 - 人机界面

- 定义:触摸屏是一种可接收触头等输入信号的感应式显示装置,当手指触摸屏幕上的图形按钮时,触摸屏的触控反馈系统根据预先编程的程式驱动各种连结装置,可用以取代机械式的按钮面板。

- 核心角色:人与机器之间的“对话窗口”或“桥梁”。

- 主要功能:

- 状态监控:实时显示PLC的运行状态、I/O点状态、报警信息、生产数据(如产量、温度、压力曲线)等。

- 操作控制:通过触摸按钮、开关、输入框等,向PLC发送指令,启动/停止设备、修改设定参数、手动干预设备等。

- 数据设置:方便地修改PLC中的关键参数,如温度设定值、速度、配方、生产批次号等。

- 报警管理:当设备发生故障时,触摸屏能以文字、图形、声音等方式显示报警信息,并记录报警历史,方便维护人员排查。

- 数据记录与报表:可以存储历史数据,并生成生产报表,便于追溯和管理。

- 特点:直观、操作简便、节省控制柜空间、减少物理按钮的磨损和维护、美观大方。

二者的协同工作:一个典型的自动化系统

在大多数自动化项目中,触摸屏和PLC是密不可分、协同工作的,它们之间通过通信电缆连接,形成一个完整的控制系统。

工作流程图:

[操作员] <---> [触摸屏] <---> [通信线缆] <---> [PLC] <---> [现场设备]

^ | |

| | (数据交换) | (信号采集与控制)

| V V

------------------- [显示与操作] ------------ [传感器、电机、阀门等]具体交互过程:

-

数据上传 (PLC -> 触摸屏):

(图片来源网络,侵删)

(图片来源网络,侵删)- PLC通过其通信端口(如 以太网、RS-485、Modbus、Profinet 等),将内部的数据(如输入/输出点的状态、定时器/计数器的值、模拟量数值、内部寄存器数据等)打包发送给触摸屏。

- 触摸屏接收到数据后,根据预先设计的画面,将这些数据以图形、文字、曲线等形式显示出来,当PLC的输入点I0.0为1时,触摸屏上对应的指示灯会变绿。

-

指令下发 (触摸屏 -> PLC):

- 操作员在触摸屏上进行操作,例如点击一个“启动”按钮。

- 触摸屏软件会将这个操作翻译成一个特定的指令(通常是写入PLC内部的一个寄存器或置位一个输出点),并通过通信线缆发送给PLC。

- PLC接收到指令后,执行相应的程序逻辑,当接收到启动指令后,PLC程序会置位输出点Q0.0,从而接通接触器,启动电机。

核心连接技术:通信协议

这是实现二者高效协同的关键,没有统一的通信协议,它们就无法“听懂”对方。

| 协议类型 | 常见协议 | 特点 | 应用场景 |

|---|---|---|---|

| 以太网 | Modbus TCP/IP, Profinet, EtherNet/IP, EtherCAT | 速度快、数据量大、通信距离长(100米)、结构灵活(可接入局域网/互联网) | 大型、复杂、高速的自动化系统,如生产线、包装线、楼宇自动化,是目前的主流。 |

| 串行通信 | Modbus RTU (RS-485), RS-232 | 结构简单、成本低、抗干扰能力强(特别是RS-485),但速度较慢,点对点或多点通信。 | 小型、简单的设备,或者作为以太网系统的补充,连接一些远程站点。 |

Modbus协议 是工业领域最常用的一种“通用语言”,几乎所有主流的PLC和触摸屏品牌都支持它,是实现设备间互操作性的首选。

项目开发流程

一个典型的触摸屏+PLC项目开发流程如下:

- 需求分析:明确设备需要实现的功能、监控哪些数据、需要哪些操作界面。

- 硬件选型:

- PLC:根据I/O点数、控制要求(逻辑、过程、运动)、通信需求选择合适的品牌和型号(如西门子S7-1200/1500, 三菱FX/Q系列, 欧姆龙NJ/NY系列, 罗克韦尔ControlLogix等)。

- 触摸屏:根据屏幕尺寸、显示需求、通信协议、品牌兼容性选择(如西门子精智/精简系列, 威纶通, 昆仑通态, Pro-face, 西门子/罗克韦尔自家的触摸屏)。

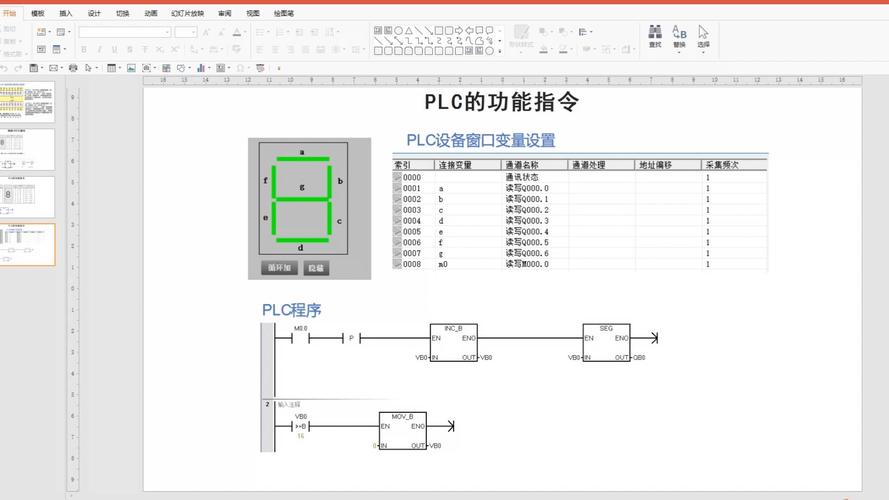

- PLC程序开发:使用PLC编程软件(如TIA Portal, GX Works, Studio 5000)编写控制逻辑,这是系统的核心。

- 触摸屏画面组态:

- 使用触摸屏组态软件(如WinCC Advanced, ProWORX, WinFlex, EasyBuilder Pro)设计画面。

- 建立连接:配置PLC的通信参数(IP地址、站号、波特率等)。

- 变量关联:创建触摸屏内部变量,并将其与PLC的寄存器或地址关联起来,这是实现数据交换的关键一步。

- 设计画面:绘制启动/停止按钮、指示灯、数据输入/显示框、趋势图、报警列表等。

- 系统调试:

- 模拟调试:在电脑上模拟PLC运行和触摸屏操作,检查逻辑是否正确。

- 现场联调:将程序下载到真实的PLC和触摸屏中,连接现场设备,进行实际运行测试,根据结果进行修改和优化。

优势总结

将触摸屏与PLC结合使用,带来了巨大的优势:

- 提升效率:操作员可以直观地监控整个系统,快速做出决策,减少了停机时间。

- 降低成本:减少了大量的物理按钮、指示灯和仪表,节省了硬件成本、控制柜空间和布线成本。

- 提高可靠性与安全性:减少了因物理按钮磨损、接触不良导致的故障,完善的报警系统能及时提醒操作员,防止事故发生。

- 易于维护与升级:修改逻辑或增加功能时,只需在电脑上修改程序即可,无需改动硬件,历史数据记录为故障诊断提供了有力依据。

- 标准化与灵活性:统一的界面设计降低了操作员的培训成本,可以根据需要轻松切换不同的操作模式或配方。

PLC是控制的核心,负责思考和决策;触摸屏是交互的界面,负责沟通和展示。 它们通过强大的通信协议紧密地联系在一起,构成了现代工业自动化系统的标准配置,从一条简单的包装线,到复杂的汽车生产线,再到智能化的水处理厂,触摸屏与PLC的组合无处不在,是推动工业4.0和智能制造发展的基石技术。