MEMS封装技术是微机电系统制造过程中的关键环节,其核心在于将微米级的机械结构与电子电路集成并保护,确保器件在复杂环境下的稳定性和可靠性,与传统集成电路封装相比,MEMS封装需兼顾机械性能、电气性能和环境影响,同时满足微型化、低成本和高性能的多重需求,因此技术难度更高,工艺也更为复杂。

MEMS封装的核心目标包括三个方面:一是保护脆弱的微结构,避免其在制造、运输和使用过程中因机械应力、湿气或污染物而损坏;二是实现芯片与外部环境的可控交互,如允许特定介质(流体、气体)通过或隔绝干扰;三是提供电气连接和散热路径,确保信号传输稳定和器件工作在安全温度范围内,根据应用场景的不同,MEMS封装可分为气密性封装和非气密性封装两类,气密性封装通常采用金属、陶瓷或玻璃材料,通过焊接或熔融密封,适用于高精度传感器(如压力传感器、惯性传感器),能隔绝湿气和氧气,防止微结构腐蚀或性能漂移;非气密性封装则多使用塑料材料,通过模塑或胶粘实现,成本较低,适用于对环境不敏感的MEMS器件(如部分光学MEMS或流量传感器),但需通过防潮涂层或吸湿剂提升可靠性。

封装工艺流程需与MEMS芯片的制造工艺紧密结合,通常包括圆片级封装和单芯片封装两种技术路径,圆片级封装是在晶圆阶段完成封装步骤,如通过硅-硅键合、玻璃晶圆键合或薄膜沉积技术,将整个晶圆封装后再进行切割,具有成本低、一致性好的优点,适用于大批量生产的MEMS器件(如手机中的加速度计),单芯片封装则是在单个芯片完成后进行,包括芯片贴装、引线键合、密封等步骤,灵活性更高,适合定制化或高性能MEMS产品(如医疗植入式传感器),在材料选择上,基底材料需匹配MEMS芯片的热膨胀系数,以减少温度变化引起的应力;键合材料(如金锡焊料、聚合物 adhesive)需具备良好的密封性和机械强度;封装外壳则需根据应用场景选择,金属外壳(如柯伐合金)提供优异的电磁屏蔽和机械保护,陶瓷外壳兼具气密性和绝缘性,而塑料外壳则适合消费类电子的低成本需求。

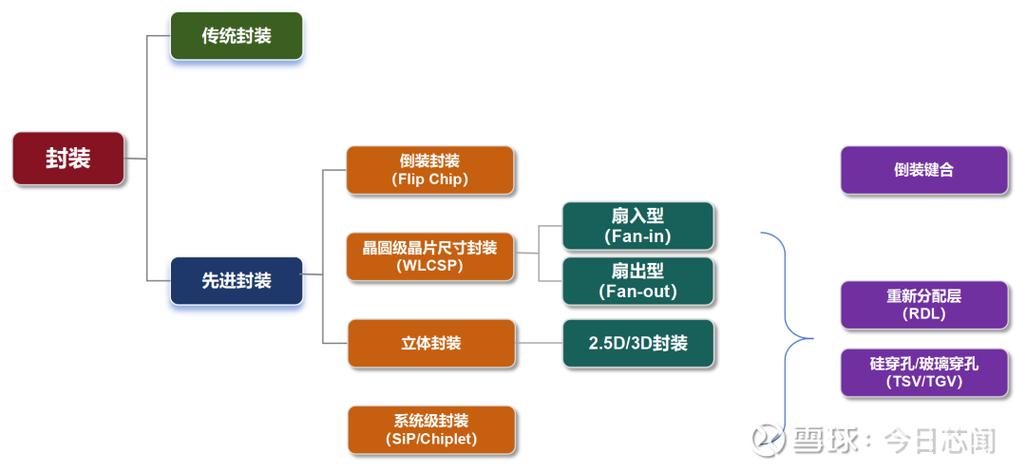

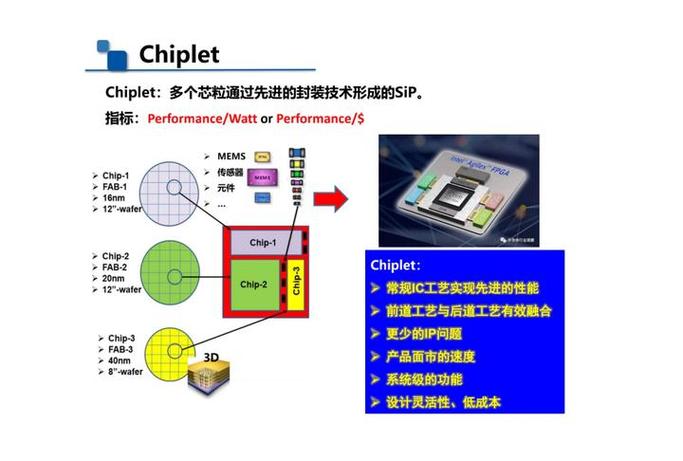

MEMS封装技术面临的主要挑战包括应力控制、尺寸微型化和多功能集成,微结构(如悬臂梁、薄膜)对机械应力极为敏感,封装过程中的热循环或机械压力可能导致结构变形或性能失效,因此需通过有限元仿真优化封装结构,选择低应力键合材料,随着MEMS器件向更小尺寸发展(如微纳机电系统,NEMS),封装工艺需满足微米级精度的对准和密封要求,这对光刻、键合等设备提出了更高挑战,将MEMS与ASIC(专用集成电路)集成在同一封装内(SiP系统级封装)可提升系统性能,但需解决热管理、信号干扰和异质材料集成等问题。

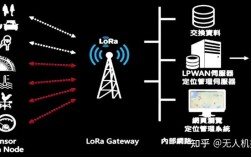

MEMS封装技术将向三维集成、智能化和多功能化方向发展,三维封装通过堆叠多个芯片层,实现更高集成度和更小体积,适用于可穿戴设备和物联网节点,智能封装则将传感器、执行器与信号处理电路、无线通信模块集成,形成“智能传感器系统”,大幅提升系统自主性,新型封装材料(如纳米复合材料、生物可降解材料)和工艺(如激光键合、低温等离子体沉积)也将推动MEMS在生物医疗、环境监测等新兴领域的应用。

相关问答FAQs

-

问:MEMS封装与传统IC封装的主要区别是什么?

答:MEMS封装需兼顾机械性能与电气性能,需保护微结构并实现与外部环境的可控交互,而传统IC封装主要关注电气连接和散热;MEMS封装对应力控制要求更高,且常需针对特定应用定制密封结构(如允许流体通过的透气膜)。 -

问:为什么MEMS封装中热膨胀系数匹配很重要?

答:MEMS芯片(如硅)与封装材料(如金属、陶瓷)的热膨胀系数若差异过大,在温度变化时会产生界面应力,导致微结构变形、键合失效或性能漂移,硅的热膨胀系数约为2.6×10⁻⁶/℃,而铜的热膨胀系数约为17×10⁻⁶/℃,若直接键合,高温环境下可能因应力集中导致芯片破裂,因此需选择陶瓷(如Al₂O₃,热膨胀系数约6.7×10⁻⁶/℃)或低膨胀合金作为封装基底以减少应力。