微型化与高密度集成

这是SMT最核心、最直观的优点。

- 元器件体积小: SMT使用的元器件(如贴片电阻、电容、IC等)体积和重量只有传统通孔元器件的1/10甚至更小,它们没有长长的引线,直接贴在电路板表面。

- 布线密度高: 由于元器件体积小且无需为插孔预留空间,元器件可以更紧密地排列在PCB上,导线可以布在元器件下方,极大地提高了PCB的布线密度。

- 产品小型化: 综合以上两点,整个电子产品的体积可以大幅缩小,一部智能手机、智能手表或平板电脑,如果采用通孔技术,其体积将是现在的数倍甚至数十倍,完全无法实现。

高性能与高可靠性

SMT不仅仅是让产品变小,还提升了其性能和可靠性。

- 高频特性好: SMT元器件的引线很短,寄生电感和电容很小,这对于高频电路(如无线通信、射频电路)至关重要,可以有效减少信号干扰、失真和延迟,保证信号完整性。

- 抗振动能力强: SMT元器件通过焊料直接“贴”在PCB焊盘上,焊点面积大,与PCB的结合更牢固,这使得电子产品在受到振动或冲击时,元器件不易脱落,可靠性远高于通孔插装(后者引脚易疲劳折断)。

- 自动化焊接质量稳定: SMT生产过程高度自动化(如回流焊),焊接参数精确可控,能保证每个焊点的质量一致性好,虚焊、假焊等缺陷率远低于人工操作的波峰焊。

生产效率高,适合大规模自动化生产

SMT的生产模式是现代工业自动化的典范。

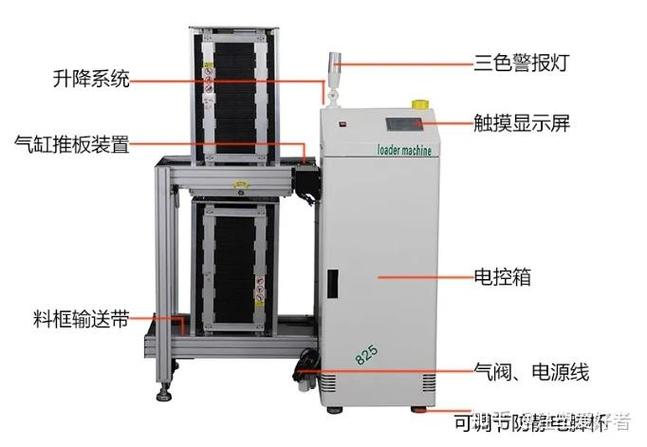

- 贴片速度极快: 高速贴片机每分钟可以贴放数万甚至十几万个元器件,这是人工无法比拟的。

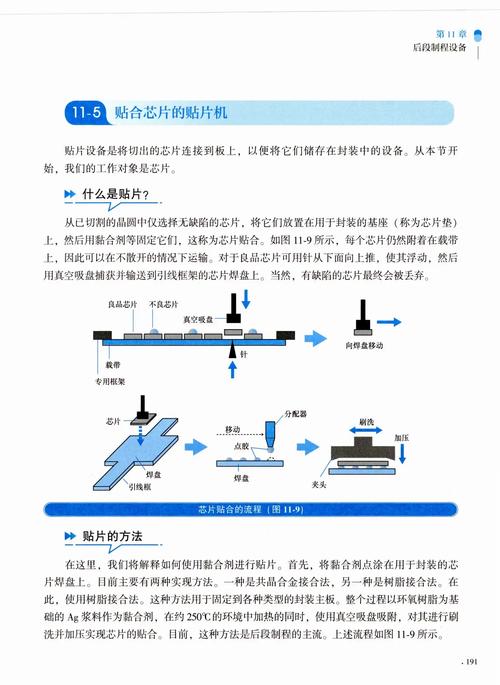

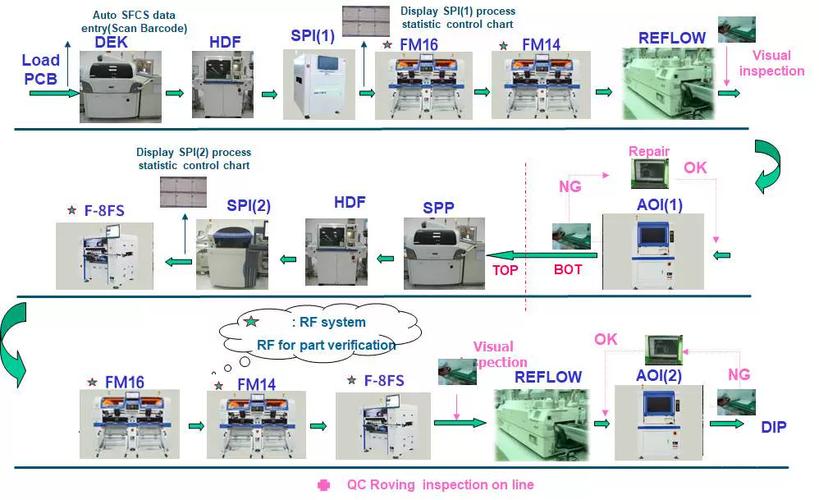

- 生产流程连续: SMT生产线(上料 -> 丝印 -> 贴片 -> 回流焊 -> 检测)是连续的流水线作业,生产节拍快,效率极高。

- 降低人工成本: 整个过程高度自动化,对操作工人的技能要求相对较低,减少了对大量熟练工人的依赖,从而降低了长期的人工成本。

成本低,经济效益显著

虽然SMT设备初期投资较大,但从综合成本和长期效益来看,优势非常明显。

- 材料成本低: SMT元器件本身通常比对应的通孔元器件更便宜。

- PCB成本降低: 由于SMT元器件小,PCB的面积可以大幅缩小,PCB的成本通常与其面积成正比,因此使用更小的PCB可以直接节省材料成本。

- 生产效率带来的成本节约: 高效的自动化生产意味着更高的产出,单位产品的固定成本(如厂房、设备折旧)被摊薄。

- 后期维护成本低: 高的可靠性意味着产品返修率低,售后维护成本也随之降低。

简化生产流程,易于自动化

SMT的设计和生产流程更适合现代制造理念。

- 减少工序: 在通孔技术中,需要先插装元器件,再进行波峰焊,有时还需要剪脚、整形等后处理,而SMT的回流焊工序可以一次性完成所有元器件的焊接,流程更简洁。

- 双面贴装: SMT技术允许在PCB的两面都贴装元器件,进一步提高了板的集成度,而通孔技术很难在两面有效插装。

- 与自动化检测无缝对接: SMT的标准化和高一致性使得自动光学检测、X-Ray检测等自动化检测设备能够轻松应用,有效保证了出厂质量。

总结对比

为了更清晰地展示SMT的优点,可以与传统的通孔插装技术进行一个简单的对比:

| 特性维度 | SMT (表面贴装技术) | THT (通孔插装技术) |

|---|---|---|

| 体积与重量 | 极小、极轻,产品高度小型化 | 笨重、体积大 |

| 电性能 | 高频特性好,寄生参数小 | 高频性能差,信号延迟和干扰大 |

| 可靠性 | 抗振动、冲击能力强,焊点牢固 | 易受振动影响,引脚易疲劳折断 |

| 生产效率 | 极高,适合全自动高速流水线 | 较低,依赖大量人工,效率瓶颈明显 |

| 生产成本 | 综合成本低(材料、PCB、人工、维护) | 综合成本高 |

| 布线密度 | 极高,可实现高密度集成 | 较低,需要为引脚预留大量空间 |

| 自动化程度 | 高,易于与自动化设备集成 | 低,难以实现全自动化 |

SMT技术的优点是系统性的、革命性的,它不仅是一场制造工艺的变革,更是推动整个电子信息产业飞速发展的核心驱动力,使得我们今天所见的几乎所有现代电子产品都成为可能。