西门子802dsl维修是一项需要专业知识和实践经验的技术工作,该系统作为西门子数控机床的核心控制单元,其稳定运行直接关系到加工精度和生产效率,在维修过程中,技术人员需遵循系统化的诊断流程,结合设备故障现象、报警代码及系统日志,逐步定位故障根源,以下从常见故障类型、诊断方法、维修步骤及注意事项等方面展开详细说明。

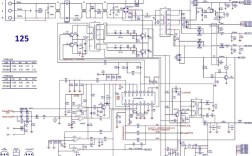

电源模块故障是西门子802dsl系统的典型问题之一,此类故障通常表现为系统无法启动、屏幕无显示或电源指示灯异常,维修时需首先检查输入电源电压是否在额定范围内(一般为AC 24V±10%),可通过万用表测量电源模块输入端子的电压值,若电压异常,需排查外部供电线路及断路器;若电压正常,则需进一步检测电源模块的输出端,如5V、24V等直流电压是否稳定,电源模块内部元件损坏(如电容鼓包、整流桥失效)较为常见,可使用示波器观察输出波形是否畸变,必要时更换损坏元件,值得注意的是,电源模块维修需在断电状态下进行,并确保接地良好,避免静电击穿敏感电子元件。

系统通信故障也是维修中的重点,西门子802dsl通过PROFIBUS总线与驱动单元、I/O模块等部件通信,通信中断会导致轴运动异常或PLC程序无法执行,诊断时需检查总线插头是否松动、终端电阻是否正常(通常为120Ω),以及总线电缆屏蔽层是否接地可靠,可通过系统诊断菜单查看通信状态指示灯,红灯常亮表示通信故障,若总线物理层正常,需进一步检查通信参数设置,如波特率、站地址等是否与驱动单元匹配,对于软件层面的通信故障,可尝试重新加载通信驱动程序或恢复系统默认配置,在更换通信模块时,需注意固件版本的一致性,避免版本不兼容导致的新故障。

伺服驱动系统故障表现为轴振动、定位误差或过载报警,维修时需区分是驱动单元问题还是机械负载问题,可通过系统自带的示波器功能观察电流曲线,若电流波动过大,可能为编码器反馈信号异常或电机绕组短路,需使用万用表测量编码器线圈的电阻值(通常为几欧姆至几百欧姆),并用示波器检测编码器脉冲信号的幅值和波形,若驱动单元报警显示“过电流”,需检查电机电缆是否短路或接地,驱动模块的IGBT是否击穿,机械方面,需检查导轨润滑、丝杠背隙等是否正常,避免因机械阻力过大导致驱动过载,更换伺服电机或驱动单元时,需进行参数匹配,包括电机型号、电流限制、反馈方式等关键参数的设置。

PLC程序故障通常导致设备逻辑功能异常,如换刀不到位、夹紧松开失灵等,维修时需利用STEP 7-Micro/WIN软件读取PLC程序,通过监控变量状态定位故障点,常见原因包括输入/输出模块损坏、程序逻辑错误或硬件接线松动,可强制置位I/O点测试硬件是否正常,若硬件正常则需检查程序中相关逻辑条件是否满足,对于程序逻辑错误,需对照电气原理图逐步排查,特别注意定时器、计数器等元件的参数设置是否正确,在修改程序前,需备份原始程序,避免操作失误导致系统瘫痪。

系统软件故障也不容忽视,如802dsl系统出现死机、数据丢失或报警代码无法清除,可能是存储器芯片损坏或系统文件损坏,可通过U盘备份系统参数后,重新安装系统软件,安装过程中需确保电源稳定,避免中途断电导致软件损坏,若安装后仍无法解决,可能需更换Flash存储器或CPU模块,此操作需返回西门子服务中心进行,避免自行维修造成更大损失。

维修过程中的安全注意事项包括:断电后等待电容完全放电(至少5分钟),使用防静电手环操作,避免带电插拔模块,维修记录需详细记录故障现象、诊断步骤、更换元件及参数修改,便于后续维护,以下为常见故障与解决方案的简要对照表:

| 故障现象 | 可能原因 | 解决方案 |

|---|---|---|

| 系统无法启动 | 电源模块无输出 | 检查输入电压,更换电源模块 |

| 轴无法运动 | 伺服使能信号未生效 | 检查PLC输出点及驱动使能参数 |

| 通信中断 | 总线终端电阻接触不良 | 重新插拔插头,更换终端电阻 |

| 程序运行异常 | PLC逻辑错误 | 监控变量,修改程序逻辑 |

相关问答FAQs: Q1:西门子802dsl系统显示“报警3000:PLC停止”如何处理? A1:此报警通常表示PLC程序运行异常,首先检查PLC是否处于“运行”模式,若模式正常需监控PLC扫描周期是否超时,可尝试重新启动PLC,若无效则需检查程序中是否存在死循环或硬件中断冲突,必要时使用STEP 7软件上传程序进行逻辑分析。

Q2:维修后802dsl系统显示坐标值漂移,可能的原因是什么? A2:坐标漂移多与位置反馈系统相关,需检查编码器连接电缆是否屏蔽良好,编码器电池电压是否过低(导致参考点丢失),伺服驱动器的增益参数设置不当也可能导致漂移,需重新优化伺服参数,确保位置环增益与时间常数匹配机械负载特性。