电池pack组装技术是新能源汽车、储能系统及消费电子等领域中的核心环节,其质量直接决定了电池产品的安全性、一致性、寿命及性能,随着动力电池能量密度要求的提升和智能化趋势的发展,电池pack组装技术已从简单的机械集成向高精度、自动化、智能化方向演进,涵盖电芯筛选、模组设计、热管理集成、BMS系统匹配、pack装配及测试验证等多个关键步骤。

电池pack组装的核心技术环节

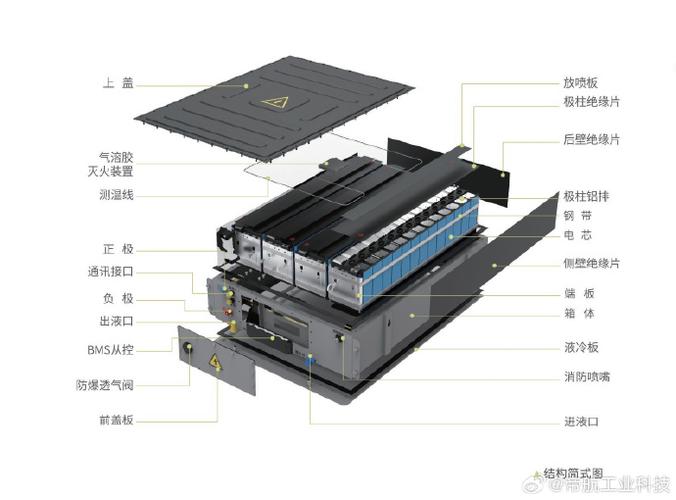

电池pack组装是将电芯、模组、结构件、热管理系统、BMS(电池管理系统)等部件通过特定工艺整合为完整电池包的过程,需严格遵循设计规范与质量控制标准,具体技术环节如下:

电芯筛选与预处理

电芯是pack的基础,其一致性直接影响pack的整体性能,组装前需通过分容化成设备对电芯进行容量、内阻、电压、自放电等参数的检测,筛选出一致性符合要求的电芯(如电压差≤20mV,容量差≤3%),对电芯进行外观检测,剔除存在变形、漏液、极耳损伤等缺陷的产品,对于方形或圆柱电芯,还需根据模组设计要求进行极耳整形(如激光切割、超声波焊接预处理)、定位孔加工等工序,确保后续装配精度。

模组设计与组装

模组是pack的中间单元,通过机械结构将电芯串联/并联组合,并实现固定与电气连接,主流模组技术包括:

- 结构设计:根据pack空间布局,采用“Z”字型、“S”字型或并排排列方式(如特斯拉4680电池的无模组设计CTP技术),通过支架、端板、缓冲棉等部件固定电芯,防止振动、冲击导致电芯位移。

- 电气连接:采用激光焊接(能量密度高、焊点牢固)、超声波焊接(适用于铝铜极耳连接)或电阻焊接(成本低)工艺将电芯极耳与汇流排连接,确保接触电阻≤0.1mΩ,避免局部过热。

- 绝缘防护:在电芯与金属结构件间添加绝缘片、绝缘垫,防止高压漏电;对高压连接部位进行绝缘包裹,并通过耐压测试(如AC 2500V/1min)验证绝缘性能。

热管理系统集成

电池工作温度需控制在10-35℃区间,过高会加速老化,过低则降低放电效率,热管理系统设计需根据电芯特性(如磷酸铁锂耐低温性优于三元锂)选择方案:

- 液冷系统:通过液冷板(如铝合金微通道结构)与电芯或模组接触,利用冷却液(乙二醇水溶液)循环带走热量,散热效率高,适用于高能量密度电池包(如宁德时代CTP液冷模组)。

- 风冷系统:通过风扇引导空气流经电池包,结构简单、成本低,但散热效率较低,多用于低端车型或储能系统。

- 相变材料(PCM)辅助散热:利用相变材料在特定温度下的吸热/放热特性,平衡电池包内部温度波动,适用于温度波动较小的场景。

BMS系统与高压电气系统匹配

BMS是电池pack的“大脑”,负责监控电芯状态、充放电管理及安全保护,组装需完成以下核心环节:

- 传感器布置:在模组或电芯表面安装温度传感器(NTC热敏电阻)和电压传感器,采样精度要求温度±1℃、电压±5mV,确保数据实时准确。

- 高压回路设计:高压线束采用屏蔽结构,减少电磁干扰;通过高压盒(PDU)实现正负极输出、预充回路(防止上电瞬间大电流冲击)及快充接口的集成,绝缘距离需满足≥10mm(根据电压等级调整)。

- 软件逻辑匹配:根据电芯特性写入BMS算法,包括SOC(荷电状态)估算(基于安时积分与开路电压法)、SOH(健康状态)评估(容量衰减分析)、故障诊断(过充、过放、短路保护)等,确保响应时间≤100ms。

Pack总装与工艺控制

总装是将模组、热管理系统、BMS、结构件等集成为完整电池包的过程,需严格控制装配精度与工艺一致性:

- 箱体组装:采用高强度铝合金或复合材料作为箱体,通过机器人涂胶(密封胶厚度均匀性±0.2mm)实现防水防尘(IP67/IP68等级),并通过铆接、焊接等方式连接箱体与支架。

- 模组入箱与固定:通过定位销、导轨机构确保模组在箱体内位置准确,偏差≤±1mm;采用螺栓或卡扣固定模组,拧紧扭矩需符合设计要求(如扭矩±5%)。

- 线束与管路布置:高压线束与低压线束分开走线,避免交叉干扰;液冷管路采用快速接头连接,并进行气密性测试(泄漏率≤1×10⁻⁹ Pa·m³/s)。

质量控制与测试验证

电池pack组装完成后需通过一系列测试,确保产品符合安全与性能标准:

- 电气性能测试:充放电测试(1C/3C循环500次后容量保持率≥80%)、内阻测试(整体内阻偏差≤5%)、高压绝缘测试(绝缘电阻≥500Ω/V)。

- 环境可靠性测试:振动测试(10-2000Hz,加速度20g)、冲击测试(半正波冲击峰值50g)、高低温循环测试(-40℃~85℃,各停留2小时,循环50次)。

- 安全测试:过充测试(充电至150%额定容量)、短路测试(持续短路10秒)、热失控测试(单个电芯加热触发,pack无明火爆炸)。

技术发展趋势

- 自动化与智能化:采用工业机器人(如SCARA机器人完成电芯抓取、激光焊接)、视觉定位系统(精度±0.1mm)及MES制造执行系统,实现装配过程数据追溯与质量管控。

- 集成化与轻量化:CTP(Cell to Pack)和CTC(Cell to Chassis)技术减少模组或结构件,提升空间利用率(如比亚迪刀片电池能量密度提升50%);箱体材料向铝合金、复合材料发展,降低重量10%-20%。

- 热管理优化:直冷直热技术(制冷剂直接冷却电芯)提升散热效率,结合AI算法实现按需温控,降低能耗5%-10%。

相关问答FAQs

Q1:电池pack组装中,如何保证电芯的一致性?

A:保证电芯一致性需从源头筛选到过程控制全流程把控:①分容化成阶段通过高精度设备(如内阻测试仪精度±1%)筛选电压、容量、内阻差异小的电芯;②模组组装时采用自动化定位工装确保电芯间距一致;③BMS系统通过均衡电路(主动/被动均衡)实时调节电芯充放电电流,弥补容量衰减差异。

Q2:液冷系统在电池pack组装中的关键注意事项有哪些?

A:液冷系统组装需重点关注:①液冷板与电芯接触面的平整度(偏差≤0.1mm)及导热硅脂厚度均匀性(±0.05mm),确保散热效率;②管路连接采用双层密封结构(O型圈+密封胶),并进行100%气密性测试;③冷却液流量需匹配电池热功率,一般设计流速≥2L/min,避免流量不足导致局部过热。