IGBT器件封装技术是电力电子领域中的核心环节,其直接影响器件的电气性能、散热能力、可靠性和成本,随着新能源、智能电网、电动汽车等行业的快速发展,对IGBT器件的功率密度、效率和稳定性要求不断提升,推动封装技术向小型化、高频化、集成化和高可靠性方向演进,本文将详细阐述IGBT封装技术的关键要素、主流技术路线及未来发展趋势。

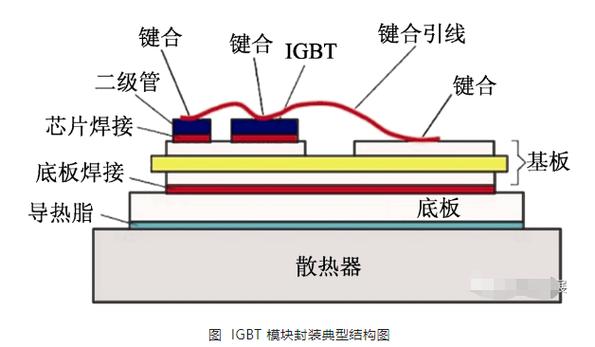

IGBT封装技术的核心在于实现芯片与外部电路的可靠连接,同时解决高功率密度下的散热、隔离和电气性能问题,其技术发展始终围绕三大核心挑战:散热管理(芯片工作时产生的焦耳热需高效导出)、电气可靠性(高压绝缘与低寄生参数)、机械稳定性(热循环与振动环境下的结构完整性),在封装材料、结构设计和制造工艺上,需通过多学科协同优化,实现性能与成本的平衡。

封装材料与基板技术

基板是IGBT封装的关键载体,需具备高导热性、高绝缘强度和与芯片热膨胀系数(CTE)匹配的特性,传统铝基板(DBC)通过直接覆铜工艺实现,导热系数约1-2 W/(cm·K),成本较低,但耐热循环能力有限,适用于中低端应用,为满足更高功率需求,陶瓷基板(如AMB、DPC)逐渐成为主流:活性金属钎焊(AMB) 基板通过铜与陶瓷(如Al₂O₃、Si₃N₄)的高强度结合,导热系数可达3-5 W/(cm·K),且耐热冲击性能优异,广泛用于新能源汽车主驱模块;直接覆铜(DPC) 基板通过电镀工艺实现铜-陶瓷结合,精度高、图形细密,适合高频模块。复合金属基板(如铜-钨合金)通过调整材料比例优化CTE匹配,在极端温度环境中表现更稳定。

封装结构与互连技术

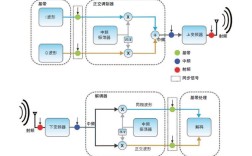

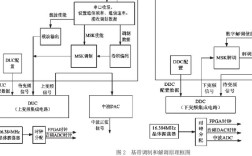

互连技术是决定IGBT封装可靠性的核心,直接影响电流传输效率和寄生参数,传统键合丝互连(金丝、铝丝)工艺简单,但存在大电流下的趋肤效应和电感问题,难以满足高频应用需求,近年来,功率模块封装逐渐取代传统封装,主流结构包括:

- 压接式封装:通过芯片与基板的直接压力接触实现互连,无焊料层,耐高温(可达200℃以上),可靠性高,适用于SiC/GaN等宽禁带半导体,但工艺精度要求极高。

- 焊料键合封装:采用软焊料(如SnAgCu)或低温焊料(如In基焊料)实现芯片与基板的连接,工艺成熟,成本较低,但焊料在热循环中易产生疲劳失效,为提升可靠性,纳米银烧结技术逐渐兴起,其烧结后形成的银层导热系数(>200 W/(m·K))和抗剪切强度(>50 MPa)远超传统焊料,可显著提升器件寿命。

无引线封装(如引线框架封装)通过铜引脚直接连接芯片,减少寄生电感,适合高开关频率应用;而三维集成封装(如芯片堆叠)通过垂直互连技术提升功率密度,是未来高功率模块的重要方向。

散热与密封技术

散热是IGBT封装的核心挑战,尤其是高功率模块需通过多级散热设计将芯片热量快速导出,当前主流散热方案包括:

- 基板散热:通过高导热基板(如Si₃N₄陶瓷)将热量传递至散热器,基板厚度通常为0.3-1.0 mm,需兼顾导热性能与机械强度。

- 界面材料优化:在芯片与基板、基板与散热器之间采用导热硅脂、导热垫片或相变材料,降低界面热阻,其中纳米复合导热材料(如氮化物/碳化物填充)可将热阻降低30%以上。

- 液冷技术:对于功率密度>500 W/cm²的模块,传统风冷难以满足需求,微通道液冷技术通过散热器内部的微型流道实现高效散热,散热效率可达风冷的5-10倍,已应用于新能源汽车和储能系统。

密封技术方面,环氧树脂灌封成本较低,但长期高温下易老化;硅凝胶密封具有优异的耐候性和弹性,适合宽温域应用;而金属陶瓷密封(如Al₂O₃-FeNi合金)可提供最高防护等级(IP68),但工艺复杂、成本高,多用于航空航天等极端环境。

可靠性与失效分析

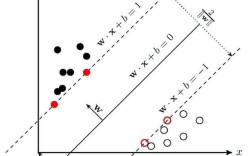

IGBT封装的失效模式主要包括焊料疲劳、键合丝断裂、绝缘层老化等,需通过加速寿命测试(如温度循环、功率循环)验证可靠性,汽车级IGBT模块需通过-40℃~150℃的温度循环测试(1000次以上),而风电模块要求更高的机械振动抗性(10-2000 Hz,20 g),为提升可靠性,多物理场仿真(热-力-电耦合)被广泛应用于封装设计阶段,可提前预测热应力集中区域并优化结构。健康监测技术(如内置温度传感器、电压监测)通过实时反馈器件状态,实现预测性维护,延长系统寿命。

未来发展趋势

未来IGBT封装技术将向高频化(>100 kHz)、集成化(与驱动电路、传感器集成)和智能化(内置状态监测)方向发展,具体包括:

- 宽禁带半导体适配:SiC/GaN芯片的高开关频率和高温特性要求封装材料具备更高导热性和耐温性,如金刚石基板、氮化铝AMB基板等将逐步应用。

- heterogeneous集成:通过芯片级封装(SiP)将IGBT与控制芯片、保护电路集成,减少寄生参数,提升系统响应速度。

- 绿色封装:无铅焊料、可回收基板等环保材料的应用,符合“双碳”目标要求。

相关问答FAQs

Q1:IGBT封装中,为什么AMB基板比DBC基板更适合高功率应用?

A:AMB基板通过活性金属钎焊工艺实现铜与陶瓷的冶金结合,结合强度高达50 MPa以上,耐热循环性能优异(可承受-50℃~150℃循环1000次以上),而DBC基板通过直接覆铜工艺,结合强度较低(约20 MPa),在高温热循环中易出现分层失效,AMB基板的导热系数(3-5 W/(cm·K))和绝缘强度均优于DBC基板,更适合新能源汽车、风电等高功率、高可靠性场景。

Q2:如何解决IGBT封装中的寄生电感问题?

A:寄生电感主要由键合丝、引线框架和封装结构引起,可通过以下方法优化:①采用无引线封装(如铜柱引脚)替代键合丝,减少电流回路面积;②设计低电感封装结构(如双面散热、共晶焊连接),缩短电流路径;③使用仿真工具(如Ansys Q3D)优化布局,降低寄生电感至5 nH以下,从而抑制电压过冲和开关损耗,提升高频性能。