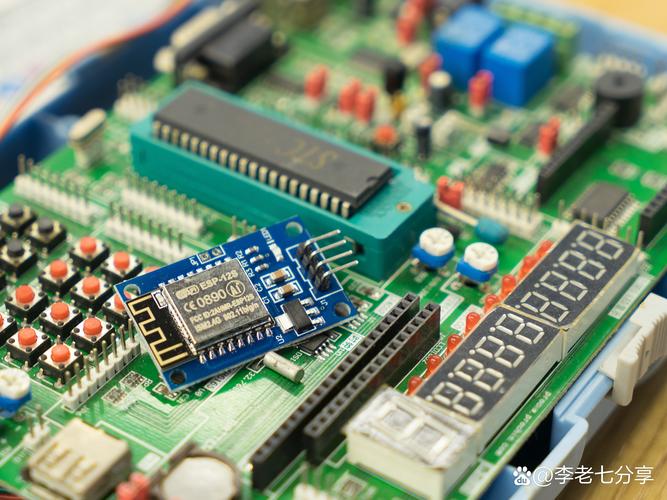

随着电子技术的飞速发展,PCB单板作为电子设备的核心组件,其复杂度和集成度不断提高,这对维修技术提出了更高要求,传统的维修方法往往依赖人工经验,效率低、精度差,难以应对现代PCB板的高密度、微型化趋势,近年来,随着智能制造、人工智能和精密检测技术的融合,PCB单板维修领域涌现出多项新技术,不仅提升了维修效率和质量,还降低了人为失误风险,为电子设备的可靠运行提供了有力保障。

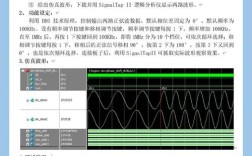

在PCB单板维修中,故障定位是关键难点,传统维修多采用万用表、示波器等工具进行人工排查,对于多层板、BGA封装等复杂结构,不仅耗时费力,还容易遗漏微小故障,为此,X射线检测(X-Ray)技术得到广泛应用,尤其对于BGA、CSP等隐藏焊点的检测,X射线能够穿透PCB基板,清晰呈现焊点内部形态,有效识别虚焊、连锡、空洞等缺陷,配合自动化图像分析算法,X-Ray检测可实现缺陷的自动识别与分类,将检测效率提升50%以上,激光诱导击穿光谱(LIBS)技术的引入,实现了PCB板微区成分的快速分析,通过激光烧蚀待测点并收集等离子体光谱,可精准判断铜箔、阻焊层等材料的成分异常,为腐蚀污染、材料失效等故障的诊断提供了科学依据。

精密焊接与修复技术是PCB维修的核心环节,传统热风枪、电烙铁等工具难以满足0.4mm间距QFP、0.3mm间距BGA等微型元件的焊接需求,易导致相邻焊点连锡或元件过热损坏,针对这一难题,激光局部加热技术应运而生,采用高能量密度激光束对焊点进行选择性加热,通过精确控制加热温度和时间(温度误差±3℃),实现焊点的快速熔融与凝固,避免热损伤,对于微导线的修复,采用微电弧沉积(MAD)技术,在惰性气体保护下,通过电弧将金属丝(如铜、金)熔化并沉积在损伤部位,可实现线宽小于0.1mm的导线重建,修复后的导电性能达到原材料的95%以上,共晶焊接技术在高功率器件维修中表现突出,通过预置锡银铜(SAC)焊膏,在恒温加热台(240℃±5℃)下实现芯片与基板的可靠连接,焊接强度比传统手工焊接提升30%。

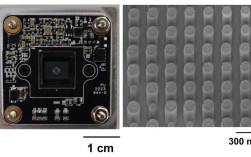

数字化与智能化技术的融合正在重塑PCB维修流程,基于机器视觉的自动光学检测(AOI)系统通过高分辨率相机(像素精度达5μm)采集PCB板图像,结合深度学习算法(如YOLOv5、ResNet)进行缺陷识别,可检测出开路、短路、元件偏移等数十种故障类型,识别准确率超过98%,维修过程中,数字孪生技术的应用实现了虚拟与现实的协同:通过扫描故障PCB板构建三维数字模型,在虚拟环境中模拟维修过程,预测焊接热应力分布,优化修复方案,再将参数实时反馈至实际维修设备,确保维修操作的精准可控,维修知识图谱的构建整合了历史故障数据、维修手册、专家经验等信息,当遇到新型故障时,系统可通过语义匹配推荐最优维修策略,将平均维修时间缩短40%。

材料与工艺的创新为高可靠性维修提供了支撑,针对柔性PCB(FPC)的维修难点,开发出低温导电胶(固化温度120℃),其导电率可达10³S/cm,柔韧性满足动态弯折需求,解决了传统焊接对柔性基板的损伤问题,在防潮防腐蚀处理方面,采用纳米涂层技术(如含氟硅烷涂层),厚度控制在50-100nm,可使PCB板的耐盐雾时间从24小时延长至500小时以上,嵌入式传感器技术的应用实现了维修后的状态监测:在关键焊点或导线区域植入微型温度、应变传感器,通过无线传输实时反馈运行参数,为预防性维护提供数据支持。

为更直观展示新旧维修技术的对比,以下从检测精度、修复效率、适用场景等方面进行总结:

| 技术类型 | 传统维修方法 | 新兴维修技术 | 性能提升幅度 |

|---|---|---|---|

| 故障检测 | 万用表+人工目检 | X-Ray+LIBS+AOI | 检测精度提升80% |

| 微型元件焊接 | 热风枪手工焊接 | 激光局部加热 | 焊点良品率提升35% |

| 微导线修复 | 导线飞线+胶粘 | 微电弧沉积 | 线宽精度提升90% |

| 智能决策 | 经验判断 | 知识图谱+数字孪生 | 维修时间缩短40% |

相关问答FAQs:

Q1:激光焊接技术是否会损伤PCB板上的其他元件?

A1:不会,现代激光焊接系统采用智能控制技术,通过预先扫描PCB板布局,设定激光扫描路径,确保能量仅作用于目标区域,采用脉冲激光模式(脉宽ms级),配合实时温度监测(红外传感器),当周围温度超过阈值时自动暂停,可有效避免热扩散损伤相邻元件,实际应用表明,在0.1mm间距元件的焊接中,相邻元件温升不超过10℃,完全符合安全标准。

Q2:如何判断PCB板是否值得维修?维修成本与更换新板的界限是什么?

A2:是否维修需综合考虑故障类型、板卡价值、维修成本和周期,对于多层板、核心控制板等高价值板卡(单价>5000元),即使维修成本达到新板的30%-50%,仍建议维修;对于简单故障(如单点开路、元件损坏),维修成本通常低于新板的20%,且维修周期短于2天时,优先选择维修,若板卡含有定制化芯片或难以采购的元器件,即使维修成本较高,也应优先考虑维修,实际决策中可通过公式评估:维修价值=(新板成本-维修成本)×时间效益系数,当时间效益系数(因快速维修减少的停机损失)>1时,维修更具经济性。