贴附技术目前业界水平在近年来取得了显著进展,已成为半导体显示、微电子封装、医疗器件制造等多个领域的核心工艺之一,随着终端设备向轻薄化、高集成化、高性能化方向发展,贴附技术的精度、效率、可靠性及适用材料范围不断突破,推动着产业链整体升级,当前,业界对贴附技术的研究重点主要集中在高精度定位、多层堆叠、异质材料集成、自动化生产以及绿色工艺等方面,不同应用场景对技术指标的要求也呈现出差异化特征。

在半导体显示领域,贴附技术主要用于OLED屏体与驱动芯片的绑定、柔性屏的层压、光学膜片的贴合等,以OLED手机屏幕为例,当前主流的COF(Chip On Film)绑定工艺中,贴附精度已达到±5μm以内,部分高端产线甚至实现±3μm的控制水平,以应对窄边框、高PPI对芯片对准精度的严苛要求,在柔性OLED制造中,无基板(Film)封装和薄膜封装(TFE)技术依赖精密贴附工艺,目前水氧阻隔率可达到10⁻⁶ g/m²·day级别,确保屏幕在弯折状态下的长期可靠性,LCD领域的光学胶(OCA)贴合技术也持续迭代,针对曲面屏、折叠屏等新型显示形态,业界已开发出可拉伸、低应力、抗气泡的OCA胶,贴合良率在自动化产线中可达99.5%以上。

微电子封装领域是贴附技术的高阶应用场景,包括晶圆级封装(WLP)、硅通孔(TSV)以及3D IC堆叠等,在先进封装中,芯片与基板的互连精度直接影响器件性能,当前倒装焊(Flip Chip)贴附技术的对准精度普遍控制在±10μm以内,高端工艺如2.5D/3D封装中,TSV的堆叠对准精度可达±2μm,为了满足高密度互连需求,业界正在推广微间距凸块(Bump)贴附技术,凸块间距已从传统100μm以上缩小至40μm以下,部分研发阶段甚至达到20μm级别,临时键合(Temporary Bonding)与解键合(Debonding)技术作为先进封装中的关键辅助工艺,通过精密贴附实现晶圆的转移与减薄,目前可支持300mm晶圆的均匀减薄至50μm以下,且翘曲度控制在50μm以内。

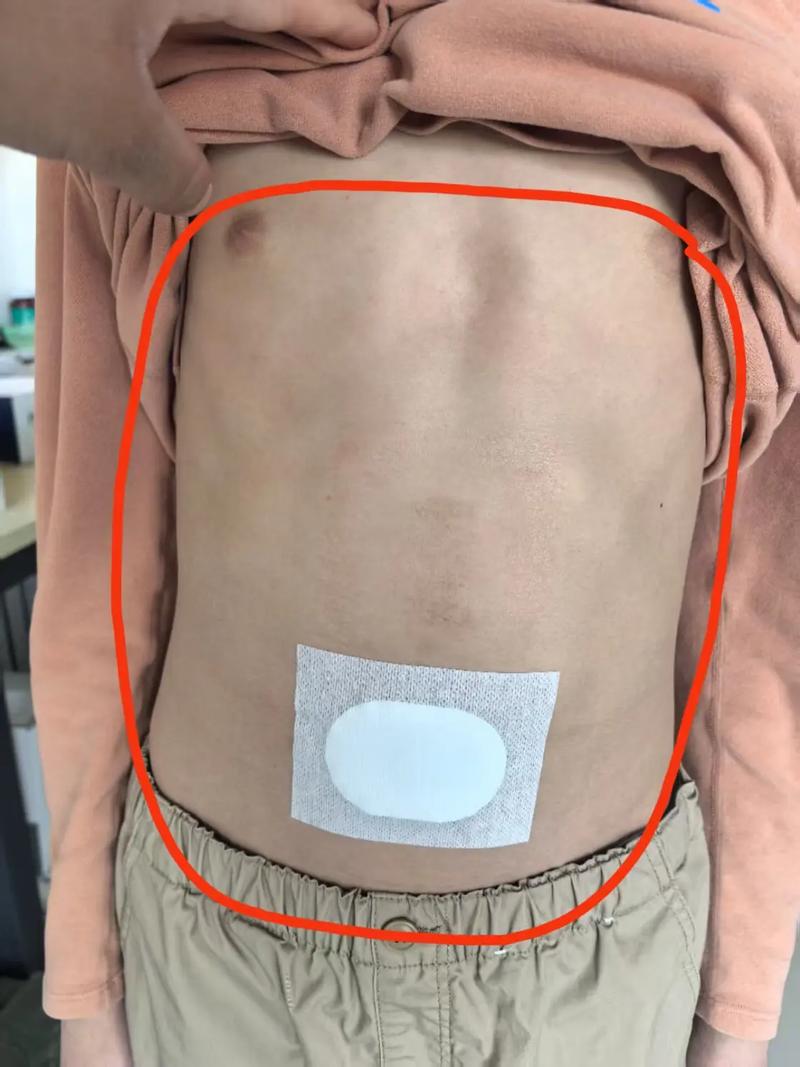

医疗与生物电子领域对贴附技术的安全性和功能性要求极高,例如植入式电极、生物传感器、柔性可穿戴设备等,当前,生物兼容性贴附材料(如医用级硅胶、水凝胶)的粘接强度已达到0.5-2.0 N/cm²,同时具备良好的生物相容性和长期稳定性,在微创手术器械中,微型传感器的贴附精度需控制在±10μm以内,以确保手术定位的准确性,可穿戴医疗设备中,柔性电路与皮肤界面的贴附技术需兼顾低过敏性和长期佩戴舒适性,目前业界已开发出透气性贴附膜,可维持72小时以上的稳定粘附,且运动状态下剥离力变化率低于15%。

消费电子领域对贴附技术的需求主要集中在终端组装环节,如摄像头模组、电池、屏幕模组等的贴合,以手机摄像头为例,当前主流的VCM(音圈马达)贴附工艺精度可达±8μm,确保光学防抖功能的精准性;电池模组的极耳贴附则采用超声波焊接与导电胶结合的工艺,接触电阻控制在10mΩ以下,消费电子对生产效率要求极高,自动化贴附设备的节拍时间已缩短至0.5秒/片以内,部分高端产线通过多工位并行处理,可实现1秒/片的生产节拍,同时良率稳定在99%以上。

为更直观展示不同领域贴附技术的核心指标,以下是当前业界水平的对比概览:

| 应用领域 | 核心工艺指标 | 当前业界水平 | 发展趋势 |

|---|---|---|---|

| 半导体显示 | 对准精度 | ±3μm~±5μm | 向±1μm突破,适应Micro LED |

| 水氧阻隔率(TFE) | 10⁻⁶ g/m²·day | 10⁻⁷ g/m²·day | |

| 微电子封装 | 凸块间距 | 40μm~100μm | 20μm以下,支持3D IC高密度集成 |

| 晶圆减薄厚度 | 50μm | 30μm以下,降低翘曲度 | |

| 医疗电子 | 生物兼容性粘接强度 | 5-2.0 N/cm² | 可降解材料,动态粘附调控 |

| 微型传感器贴附精度 | ±10μm | ±5μm,支持微创手术机器人 | |

| 消费电子 | 自动化贴附节拍时间 | 5~1秒/片 | 3秒/片,多工位并行 |

| 电池极耳接触电阻 | <10mΩ | <5mΩ,提升快充性能 |

尽管贴附技术取得了显著进展,但仍面临诸多挑战,在先进封装中,多层芯片堆叠的热应力问题可能导致贴附界面失效,需要开发低应力胶材料和热膨胀系数匹配技术;柔性显示领域,动态弯折下的材料疲劳与分层问题尚未完全解决;随着半导体工艺进入3nm以下节点,原子级精度的贴附技术成为研发难点,需要结合人工智能视觉定位与纳米级操控系统。

相关问答FAQs:

Q1:当前贴附技术面临的主要瓶颈有哪些?如何突破?

A1:主要瓶颈包括高精度对准与稳定性、异质材料界面应力控制、多层堆叠良率提升以及成本控制等,突破路径包括:①开发基于深度学习的实时视觉定位系统,提升动态环境下的对准精度;②研发新型纳米级粘接材料(如自修复聚合物、低模量胶粘剂),降低热机械应力;③引入“设计-工艺-设备”协同优化模式,通过仿真技术提前预测界面失效风险;④推广模块化、智能化贴附设备,降低对人工经验的依赖,同时通过规模化生产降低成本。

Q2:贴附技术在新兴领域(如柔性电子、量子计算)中有哪些潜在应用?

A2:在柔性电子领域,贴附技术可应用于可拉伸电极与基板的集成、仿生皮肤传感器的层压以及柔性显示的全贴合,推动可穿戴设备、电子皮肤等产品的发展;在量子计算领域,超导量子比特与控制电路的低温键合、量子芯片与封装基板的低热导率粘接等依赖精密贴附技术,目前研究热点包括在10mK极低温环境下的稳定粘接工艺,以及量子材料与电极界面的无损贴附方法,为量子计算机的实用化提供关键支撑。