曲面屏幕贴合技术是近年来显示领域的重要创新,通过将显示屏与保护玻璃以弧形结构无缝结合,不仅提升了产品的视觉沉浸感,还优化了握持手感,在高端智能手机、曲面电视、车载显示等领域得到广泛应用,该技术涉及材料科学、精密制造、光学设计等多学科交叉,其发展历程从简单的热弯贴合逐步演进到高精度光学贴合,工艺复杂度和产品性能持续提升。

曲面屏幕贴合技术的发展背景与核心价值

平面显示设备长期占据市场主导,但用户对视觉体验的追求推动显示技术向曲面化发展,曲面屏幕通过模拟人眼视觉弧度,减少边缘画面变形,增强画面包围感;弧形设计使屏幕与手掌自然贴合,提升握持舒适度,尤其在移动设备中能有效降低滑落风险,曲面结构的实现面临核心挑战——如何将刚性平面面板转化为曲面形态,并确保显示层、触摸层、保护玻璃等多层结构在弯曲状态下保持完美对位和功能稳定,贴合技术作为曲面屏幕量产的关键环节,直接决定了产品的显示效果、耐用性和良品率。

曲面屏幕贴合技术的主要类型与工艺流程

根据实现方式和材料特性的不同,曲面屏幕贴合技术主要分为热弯贴合、光学贴合和真空贴合三大类,其工艺流程和适用场景各有差异。

热弯贴合技术

热弯贴合是早期曲面屏幕的主流技术,主要通过高温加热使玻璃基板软化,在模具中压制成曲面形状,再与显示模组进行贴合,其工艺流程包括:基板切割→边缘打磨→高温加热(600-800℃)→模具压弯→退火处理→清洗→与显示屏贴合,热弯贴合的优势在于技术成熟、成本较低,但存在明显缺陷:高温过程易导致玻璃内应力集中,降低机械强度;曲面精度受模具限制,难以实现复杂弧度;且贴合过程中易产生气泡、杂质,影响显示效果,该技术多应用于对曲率要求较低的曲面电视等领域。

光学贴合技术

光学贴合是当前曲面屏幕的主流技术,通过光学胶水将保护玻璃与显示屏无缝粘合,减少空气层,从而提升透光率、减少反光,并改善显示清晰度,根据胶水类型和贴合工艺,可分为全贴合和框贴两种方式,全贴合是将玻璃与显示屏直接贴合,适用于高端设备;框贴则在屏幕边缘留有空气层,成本较低但显示效果稍差,曲面光学贴合的核心难点在于:胶水需具备良好的流动性和固化收缩控制能力,以确保曲面各处厚度均匀;贴合过程中需通过精密定位系统保证多层对位精度,通常误差需控制在±0.05mm以内;还需解决胶水溢胶、气泡残留等问题,主流厂商多采用OCA光学胶或液态光学胶(LOCA),结合真空贴合设备和自动化视觉检测系统,实现高精度贴合。

真空贴合技术

真空贴合是光学贴合的升级工艺,在真空环境中进行贴合,可有效避免空气残留导致的气泡问题,其流程包括:将玻璃、显示屏和胶水放入真空腔体→抽真空至10-1Pa→通过加压辊轮或气囊施加均匀压力→胶水固化→取出产品,真空贴合的优势在于贴合度高、气泡少,尤其适合大尺寸曲面屏幕(如曲面电视),但设备成本高,生产效率相对较低,且对环境洁净度要求严格(需达到千级或百级无尘车间)。

曲面屏幕贴合技术对比

| 技术类型 | 优势 | 劣势 | 适用场景 |

|---|---|---|---|

| 热弯贴合 | 成本低,技术成熟 | 曲面精度低,玻璃强度弱 | 低端曲面电视、显示器 |

| 光学贴合(全贴合) | 透光率高,显示效果好,抗冲击性强 | 工艺复杂,成本高 | 高端智能手机、VR设备 |

| 光学贴合(框贴) | 成本较低,生产效率高 | 存在空气层,易反光 | 中低端曲面显示器 |

| 真空贴合 | 气泡少,贴合均匀度高 | 设备昂贵,效率低 | 大尺寸曲面电视、车载屏 |

曲面屏幕贴合技术的关键挑战与突破方向

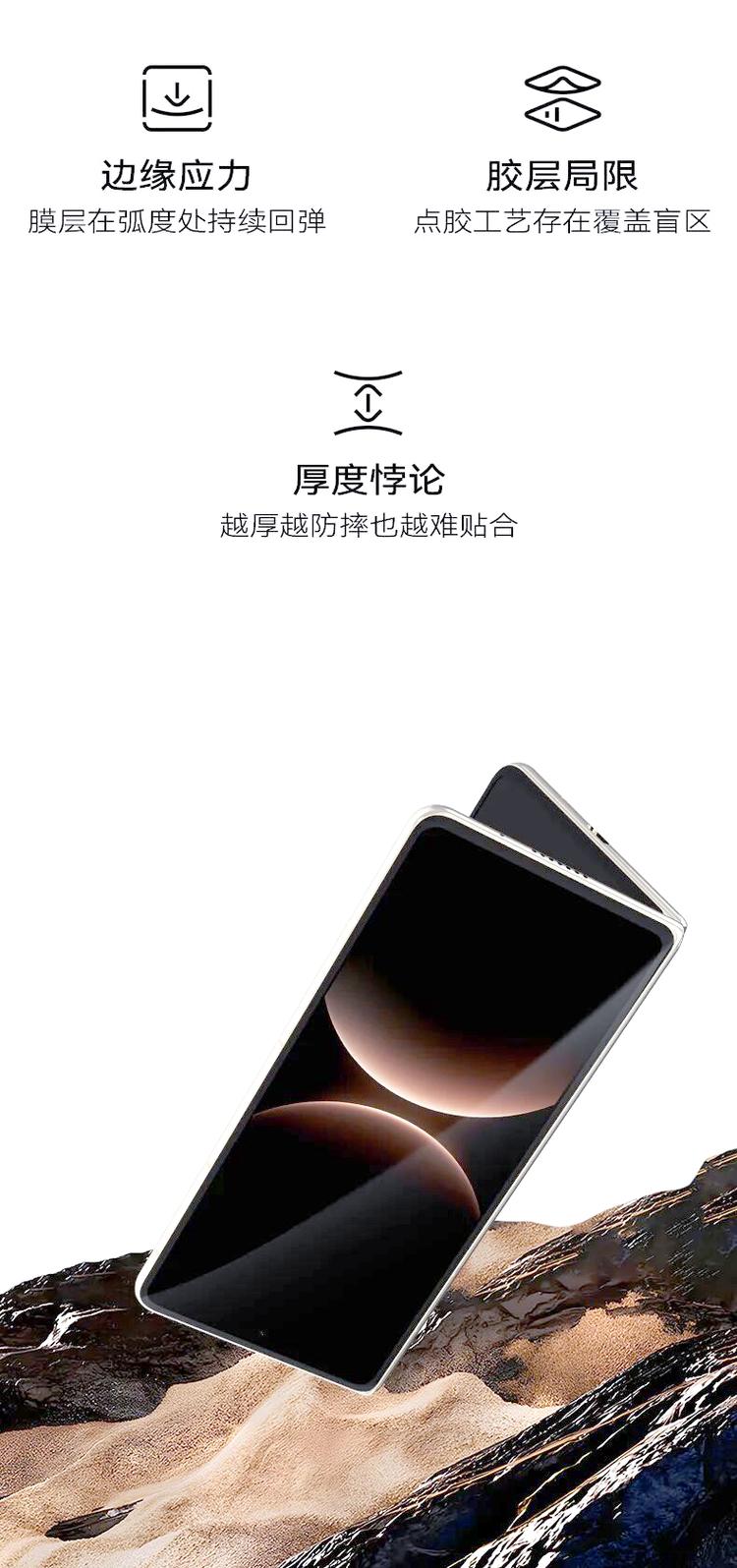

尽管曲面屏幕贴合技术已较为成熟,但仍面临多重挑战,材料限制是核心瓶颈,目前主流的盖板玻璃多为钠钙玻璃或高铝玻璃,弯曲半径通常需大于3R(曲率半径3mm),更小曲率的曲面屏幕需采用超薄柔性玻璃(UTG),但UTG成本高昂且易碎,贴合过程中的良品率控制难度大,曲面结构易导致胶水厚度不均,引发局部漏光或触摸失灵,需通过高精度点胶机和实时厚度监测系统优化,长期使用后的可靠性问题突出,高温高湿环境下胶水易老化,导致屏幕起翘或分层,需开发耐候性更强的光学胶材料。

为突破这些瓶颈,行业正从三个方向探索创新:一是材料革新,如康宁、旭硝子等企业研发的柔性玻璃,可弯曲至1R以下且不易断裂;二是工艺升级,采用机器人辅助贴合和AI视觉检测,将贴合精度提升至±0.02mm,良品率提升至95%以上;三是结构优化,如“曲面屏+中框”一体化设计,减少贴合面积,降低应力集中风险。

曲面屏幕贴合技术的应用现状与未来趋势

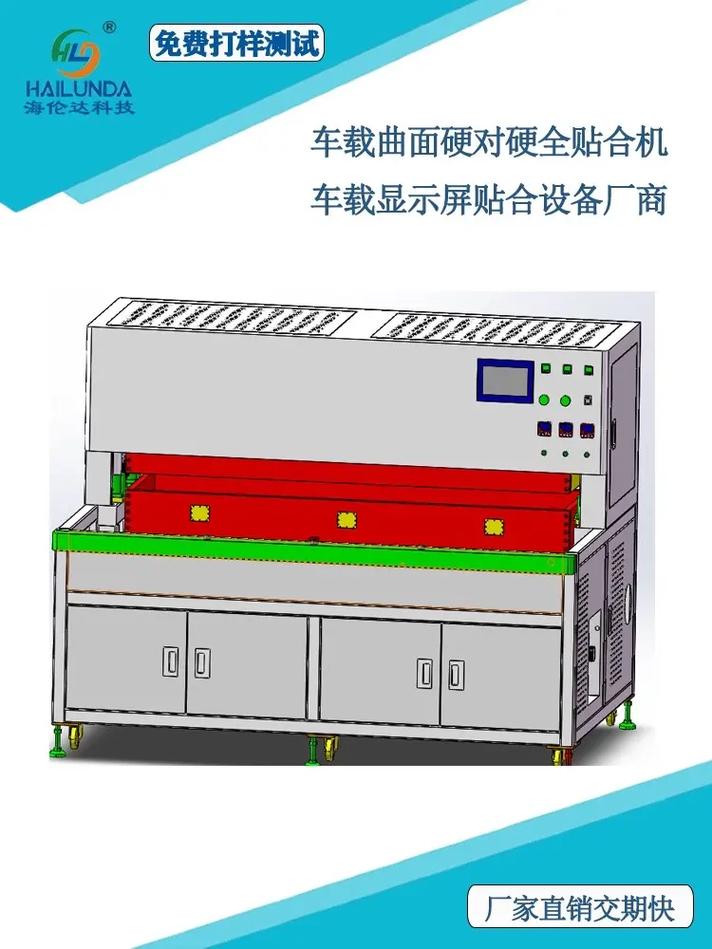

当前,曲面屏幕贴合技术已在消费电子和商用领域实现规模化应用,在智能手机领域,三星、华为等品牌旗舰机型广泛采用2K-4K曲率的曲面屏,搭配光学贴合技术实现90%以上的屏占比;在显示设备领域,曲面电视通过65英寸以上大尺寸屏幕和21:9超宽曲率,提供影院级视觉体验;在车载显示中,曲面中控屏贴合技术可适应弧形中控台设计,提升驾驶交互体验,曲面屏在医疗显示、工业控制等专业领域的应用也逐渐拓展。

曲面屏幕贴合技术将向柔性化、智能化和多功能化方向发展,可折叠、可卷曲的柔性屏幕将成为主流,贴合技术需适应动态形变需求,开发自修复胶水和可拉伸电极材料;贴合工艺将与触控、显示功能深度融合,如On-Cell贴合技术(将触控层集成在显示屏内)可进一步降低厚度和功耗;环保型贴合材料(如无溶剂光学胶)的应用也将推动行业可持续发展。

相关问答FAQs

Q1:曲面屏幕与平面屏幕在贴合技术上的核心差异是什么?

A:曲面屏幕与平面屏幕贴合的核心差异在于结构形变控制和应力管理,平面屏幕贴合仅需处理平整表面的胶水均匀性问题,而曲面屏幕需应对弧形结构带来的胶水流动性变化、各层材料热膨胀系数差异导致的应力集中,以及弯曲状态下对位精度下降等挑战,曲面屏幕对盖板玻璃的机械强度和贴合设备的精度要求更高,需通过特殊工艺(如热弯、真空贴合)确保多层材料在弯曲状态下的功能稳定性。

Q2:曲面屏幕贴合后出现气泡的主要原因是什么?如何避免?

A:曲面屏幕贴合后出现气泡的主要原因包括:胶水与玻璃/屏幕间存在灰尘或杂质;胶水流动性不足导致局部未完全填充;贴合过程中环境气压变化导致空气 trapped;以及胶水固化过程中收缩产生空隙,避免措施主要有:严格控制生产环境洁净度(无尘车间+玻璃/屏幕表面等离子清洗);选用低粘度、高流动性的光学胶(如LOCA胶);采用真空贴合工艺排除空气;优化点胶路径和压力参数,确保胶水均匀分布;并通过实时监测设备及时发现并处理气泡缺陷。