PLC技术的顺序控制是工业自动化领域中一种核心的控制方法,它通过可编程逻辑控制器(PLC)对生产过程中的各个步骤进行逻辑判断、时序控制和联锁保护,确保设备按照预设的工艺流程精确、可靠地运行,顺序控制的核心在于“步骤”与“条件”的关联,即每个步骤的执行需要满足特定的触发条件,而步骤完成后又会产生新的条件,驱动后续步骤的执行,形成连续、有序的控制链条。

PLC顺序控制的基本原理与实现逻辑

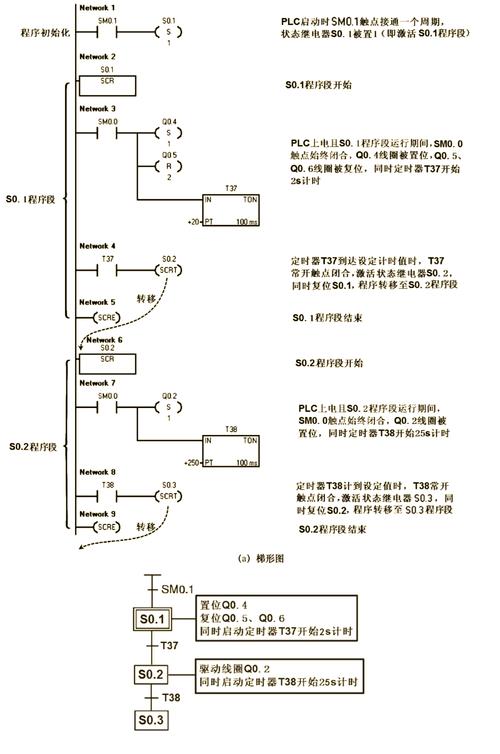

PLC顺序控制的实现依赖于其内部的程序逻辑,通常采用“步进”思想,将复杂的工艺过程分解为若干个独立的“步”,每一步对应设备的一个稳定工作状态(如“电机启动”“物料传送”“机械臂下降”等),每一步的进入需要满足“转移条件”(如“传感器检测到信号”“定时器到达设定值”“按钮按下”等),而每一步的执行则会驱动相应的输出设备(如接触器、电磁阀、指示灯等)动作。

以典型的电机顺序启动控制为例:系统要求电机M1启动5秒后电机M2自动启动,M1停止时M2立即停止,其逻辑可分解为三步:

- 初始步:系统上电后,所有电机停止,等待启动信号;

- 第一步:按下启动按钮,M1启动,同时启动定时器T1计时;

- 第二步:T1计时到5秒,M2自动启动;

- 停止逻辑:按下停止按钮,M1、M2同时停止,系统返回初始步。

通过PLC的梯形图或功能块图编程,可将上述步进逻辑转化为具体的程序指令:使用“置位/复位”(SET/RST)指令控制电机输出,用“定时器”(TON)指令实现延时,用“逻辑与/或”(AND/OR)指令关联条件与动作。

PLC顺序控制的核心要素与实现方式

步的划分与表示

顺序控制的第一步是明确工艺流程中的“步”,步的划分需依据设备的物理状态或工艺节点,在PLC中,步通常用“内部继电器”(M)或“步进继电器”(S)表示,例如用M0表示初始步,M1表示第一步,M2表示第二步,每一步的状态(激活/非激活)由程序逻辑控制。

转移条件的判断

转移条件是步与步之间的“桥梁”,可以是外部信号(如传感器、按钮)、内部信号(如定时器、计数器)或两者的组合。“物料到位”信号(X0)作为第一步到第二步的转移条件,“温度达到设定值”(T1)作为第二步到第三步的条件,PLC通过“条件触点”(如常开X0、常闭T1)检测转移条件是否满足。

输出动作的执行

每一步对应特定的输出动作,步M1激活→驱动Y0(M1接触器)”“步M2激活→驱动Y1(M2接触器)和Y2(指示灯)”,输出动作需与步的状态严格绑定,避免误动作,PLC中可通过“OUT”指令直接驱动输出,或通过“SET”指令锁存输出,确保步进过程中动作持续。

联锁与保护功能

顺序控制中需加入联锁逻辑,防止设备误操作或异常工况。“M1未启动时,M2无法启动”(互锁)、“紧急停止信号触发时,所有步立即复位”(急停联锁)、“电机过载时,自动停止当前步并报警”(保护联锁),这些逻辑可通过PLC的“常闭触点”“上升沿/下降沿检测”等指令实现。

PLC顺序控制的优势与应用场景

与传统继电器控制相比,PLC顺序控制具有显著优势:

- 灵活性强:通过修改程序即可调整工艺流程,无需改动硬件接线,适应多品种、小批量的生产需求;

- 可靠性高:PLC采用工业级元器件,具有抗干扰、高稳定性,且程序逻辑替代了复杂的继电器线路,减少了触点故障;

- 调试维护便捷:支持在线监控(如查看步状态、转移条件、输出状态),故障定位快速,可通过编程软件模拟运行,缩短调试周期;

- 功能扩展性强:可集成计数、定时、数据处理、通信等功能,实现与上位机、HMI(人机界面)、其他PLC的联动,构成复杂自动化系统。

PLC顺序控制广泛应用于离散制造业流程,如:

- 汽车生产线:焊接、装配、检测工序的顺序控制;

- 包装机械:物料定位、封口、贴标、分拣的步进控制;

- 化工过程:反应釜加料、升温、保温、出料的时序控制;

- 电梯控制:楼层召唤、开关门、运行的逻辑顺序。

顺序控制程序设计方法

PLC顺序控制的程序设计主流方法包括梯形图(LAD)、功能块图(FBD)、顺序功能图(SFC)和结构化文本(ST),其中顺序功能图(SFC)是最符合顺序控制思想的图形化编程语言,SFC将程序分解为“步”“转移”“有向连线”“动作”四个基本要素,通过直观的流程图表示步进关系,便于理解和维护。

以SFC设计的“三台电机顺序启动”程序为例:

| 步编号 | 转移条件 | 动作输出 |

|--------|----------------|----------------|

| S0 | 初始上电 | 无 |

| S1 | 启动按钮按下 | M1启动(Y0) |

| S2 | T1计时5秒 | M2启动(Y1) |

| S3 | T2计时3秒 | M3启动(Y2) |

| S0 | 停止按钮按下 | 所有电机复位 |

通过SFC编程,可清晰看到每一步的触发条件和执行动作,避免逻辑混乱,尤其适合复杂流程的控制。

相关问答FAQs

Q1:PLC顺序控制与传统的继电器顺序控制有何本质区别?

A1:本质区别在于控制逻辑的实现方式与灵活性,继电器顺序控制通过物理继电器、时间继电器等硬件元件的固定接线实现逻辑,修改工艺流程需重新设计电路,接线复杂、调试困难、灵活性差;而PLC顺序控制通过软件程序实现逻辑,无需改动硬件,通过修改程序即可调整工艺,具有高灵活性、高可靠性、易于维护和扩展的特点,且支持复杂逻辑(如数据处理、通信)的实现。

Q2:在PLC顺序控制中,如何避免步与步之间的误动作或状态冲突?

A2:避免误动作或状态冲突需通过以下措施实现:①采用“步进”编程思想,每一步使用“SET”指令激活,下一步用“RST”指令复位前一步,确保任何时候只有一步处于激活状态;②加入“互锁逻辑”,例如在M1步执行时,禁止M2步的转移条件生效;③使用“选择性分支”或“并行分支”等SFC结构,明确步的转移路径,避免条件冲突;④增加“联锁保护”,如急停信号、设备状态反馈信号,在异常时立即复位所有步,确保系统安全。