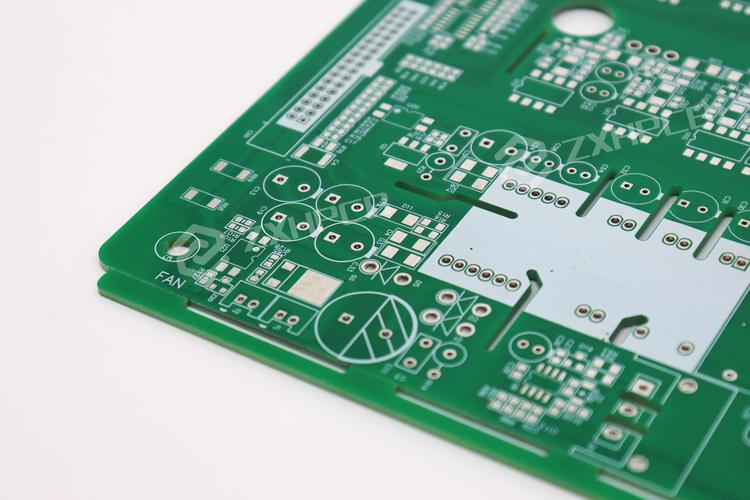

外协PCB板技术要求是确保委托加工的印制电路板符合设计预期和质量标准的关键文件,它涵盖了从材料选择到最终交付的全流程规范,旨在明确双方责任、减少沟通成本、降低质量风险,以下从材料、尺寸、工艺、性能、交付等多个维度详细阐述具体技术要求。

材料选用要求

PCB板的性能基础在于材料,需明确基材、铜箔、阻焊层、字符油墨等的规格型号及品牌,基材常用FR-4(阻燃等级94V-0),高Tg(玻璃化转变温度)板(如Tg≥170℃)适用于无铅焊接工艺;高频板需选用Rogers、TACONIC等介电常数(Dk)稳定、介质损耗(Df)低的材料,如Dk≤2.2@10GHz,铜箔厚度需根据电流大小确定,常规1OZ(35μm)适用于1-3A电流,大电流板需选用2OZ(70μm)或加厚铜箔,并明确铜箔类型(如电解铜或压延铜,后者更适合弯折场景),阻焊油墨需选用耐高温、耐化学品类型,如感光绿油(LPI),厚度要求8-15μm,避免焊接时起泡或脱落;字符油墨需清晰易读,颜色以白色或黑色为主,耐擦拭性符合IPC-A-600标准。

尺寸与公差要求

尺寸精度直接影响PCB的装配性,需明确外形尺寸、孔径、板厚的公差范围,外形尺寸公差一般要求:±0.1mm(板长≤300mm),±0.15mm(300mm<板长≤500mm),±0.2mm(板长>500mm);异形板需提供DXF文件,公差±0.1mm,孔径公差:机械孔(如安装孔)±0.05mm,元件孔(如过孔、插件孔)需满足孔径与孔环宽度(Annular Ring)要求,一般孔环宽度≥0.1mm(IPC Class 2标准),过孔孔径公差±0.025mm,板厚公差:常规板厚(如1.6mm)公差±0.15mm,多层板层间厚度公差±5%,需明确板边毛刺要求:板边缘不允许有尖锐毛刺,毛刺高度≤0.05mm,可通过打磨或化学处理去除。

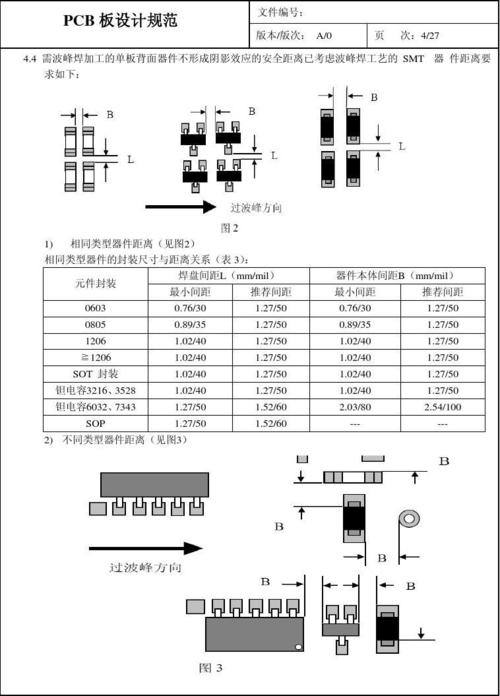

制造工艺要求

线路图形

线路需符合设计文件(如Gerber文件)要求,线宽/线距公差±10%,最小线宽/线距:常规板≥0.1mm/0.1mm,高频板或高密度板≥0.05mm/0.05mm(需根据加工能力确认),线路表面处理:常用沉金(ENIG,镍层厚度3-5μm,金层0.05-0.1μm)、喷锡(HASL,锡层厚度≥5μm)、OSP(有机涂覆,厚度0.2-0.5μm)等,需明确类型及厚度要求,避免出现黑焊盘、虚焊等缺陷。

层压与对位

多层板层压需保证层间对位精度,对位偏差≤0.05mm/层,避免层间错位导致线路短路或断路,层压压力、温度、时间需根据基材类型设定,如FR-4板层压温度170-180℃,压力15-20kg/cm²,时间60-90分钟(根据板厚调整)。

阻焊与字符

阻焊需覆盖线路(除焊盘、过孔外),阻焊偏位≤0.05mm,避免覆盖焊盘导致焊接不良,字符需清晰完整,字符高度≥0.8mm,线宽≥0.2mm,字符位置偏差≤0.1mm,不允许有字符模糊、缺失或错误。

表面处理与涂覆

需明确是否需要特殊涂覆,如三防漆(如丙烯酸类、聚氨酯类,厚度15-25μm,覆盖区域需提供Gerber文件),或沉银(Immersion Silver,银层厚度0.1-0.3μm)、沉锡(Immersion Tin,锡层厚度≥0.8μm)等无铅工艺,需符合RoHS指令要求。

电气与性能要求

电气性能

绝缘电阻:常态下≥100MΩ(500V DC测试),湿热处理后(85℃/85%RH,96h)≥10MΩ,耐电压:板间耐压≥1000V AC(1min无击穿),线路与线路间、线路与板边耐压需根据设计电压设定(如300V AC时耐压≥1500V AC)。

机械性能

弯曲强度:≥300MPa(IPC-TM-650测试方法),板弯曲度≤0.5%(板长≤300mm时)或≤0.8%(板长>300mm时),剥离强度:铜箔与基材剥离强度≥1.4N/mm(垂直方向),多层板层间剥离强度≥0.8N/mm。

环境可靠性

耐热性:260℃焊接液中浸泡10s不起泡、不分层、不脱色,耐湿热性:85℃/85%RH环境中测试240h后,绝缘电阻≥10MΩ,无锈蚀、起泡等缺陷,冷热冲击(-55℃~125℃,循环10次):无分层、线路断裂、焊盘脱落等现象。

外观与检验标准

PCB板外观需符合IPC-A-600 Class 2(一般电子产品)或Class 3(高可靠性产品,如航空航天、医疗设备)标准,具体要求:

- 表面平整,无划痕、凹坑、异物(如杂质、指纹);

- 焊盘无氧化、凹陷、铜渣,阻焊无起泡、杂质、桥接;

- 孔壁无钻孔毛刺、树脂淤积(Resin Smear),多层板孔壁无“黑环”(Desmear后铜层暴露均匀);

- 边缘无分层、缺口,板角无破损。

检验工具需包括放大镜(10倍以上)、卡尺、二次元影像仪等,关键尺寸(如孔径、线宽)需全检,外观可抽检(抽样比例按AQL 2.5执行)。

文件与交付要求

委托方需提供完整生产文件:Gerber文件(含线路层、阻焊层、字符层、钻孔文件等)、BOM表、物料规格书、装配图、特殊工艺要求说明等,文件格式需兼容制造商设备(如Gerber文件扩展名为.gbr/.gbl,钻孔文件为.txt或.drl),交付时需提供:PCB板实物、检验报告(含尺寸、电气性能、外观等检测数据)、材料证明(如基材Tg值、铜箔厚度报告)、RoHS符合性声明,交付周期需明确(如常规板7-10天,加急板3-5天),包装要求防静电(使用防静电袋或气泡袋),每批板附标签注明型号、数量、生产日期、批次号。

相关问答FAQs

Q1:外协PCB板时,如何确保高频板的介电常数(Dk)和介质损耗(Df)符合要求?

A:需在技术要求中明确高频材料的Dk、Df测试条件(如测试频率1GHz/10GHz),并要求供应商提供材料厂商出具的原始材质证明(如Rogers RO4003C的Dk=3.38±0.02@10GHz),可要求供应商对板材进行抽样测试,使用矢量网络分析仪(VNA)按IPC-TM-650 2.5.5.9方法测试Dk/Df,并提供测试报告;设计时需控制阻抗公差(如±5%),并通过仿真软件(如HFSS)优化线路结构,减少加工工艺对高频参数的影响。

Q2:PCB板出现“阻焊桥”(阻焊层连接两个焊盘)如何避免?

A:阻焊桥通常由线路间距过小或阻焊工艺偏差导致,解决方案:①在设计时,相邻焊盘间距需≥0.2mm(常规板),或根据阻焊桥工艺能力(如SMD工艺间距≥0.15mm)调整;②在技术要求中明确阻焊桥公差,如阻焊偏位≤0.05mm,相邻焊盘间阻焊桥宽度≥0.05mm;③要求供应商采用高精度丝网印刷或LPI(感光阻焊)工艺,减少阻焊层扩张;④增加阻焊前电测试(E-test),确保线路无短路,避免因线路粘连导致阻焊桥。