最坏情况电路分析技术是一种系统性的工程方法,用于评估电子电路在极端工作条件下的性能表现,确保其在所有可能的参数偏差和外部环境变化下仍能可靠工作,随着电子设备在航空航天、医疗、汽车安全等关键领域的广泛应用,电路的可靠性已成为设计中的核心指标,传统的设计方法通常基于典型值进行分析,但实际生产中元器件参数存在公差,温度、电压等环境因素也会动态变化,这些因素的综合作用可能导致电路性能超出设计预期,甚至引发功能失效,最坏情况分析通过识别并组合所有可能对电路性能产生负面影响的极端条件,定量评估电路的边界性能,从而在设计阶段就发现并解决潜在风险,大幅提升产品的可靠性和安全性。

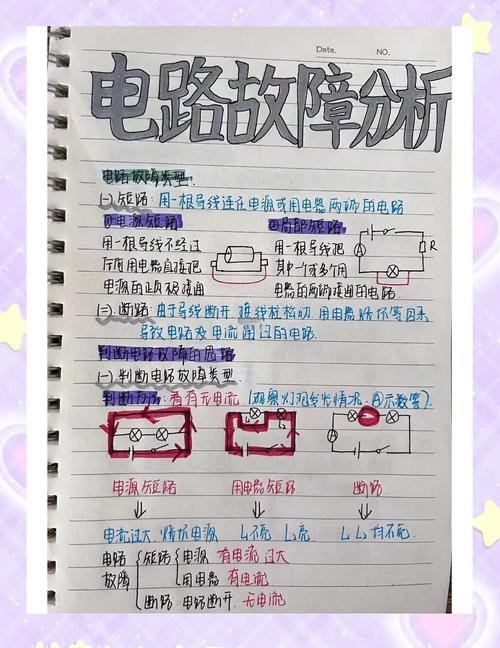

最坏情况分析的核心在于对电路中所有不确定因素进行识别、建模和量化,这些因素主要包括三类:一是元器件参数偏差,如电阻、电容、电感等 passive 元器件的标称值与实际值之间的差异,以及 active 元器件如晶体管、运放等的关键参数(如放大倍数、阈值电压)的离散性;二是工作环境变化,如温度范围(-40℃至125℃是工业级常见范围)、电源电压波动(如±5%或±10%的容差)、湿度、电磁干扰等;三是制造工艺偏差,包括PCB布线误差、焊接不良、装配应力等,这些因素并非独立作用,而是相互耦合,共同影响电路的输出特性,一个由电阻和电容组成的RC滤波电路,电阻值增大同时电容值减小,可能导致截止频率显著偏离设计值;而温度升高可能使电阻阻值增加、电容容量减小,进一步加剧这种偏离。

实施最坏情况分析通常遵循标准化的流程,首先需要明确电路的设计指标和性能边界,如输出电压范围、响应时间、误差容限等,建立电路的数学模型,可采用节点分析法、网孔分析法或借助SPICE等仿真工具进行建模,模型中必须包含所有关键参数的统计特性,如标称值、公差范围、分布类型(通常假设为正态分布或均匀分布),识别对输出性能影响最敏感的参数,这一步可通过灵敏度分析实现,即计算输出参数对各输入参数的偏导数,灵敏度越高的参数,其偏差对性能的影响越大,需要在后续分析中重点关注,确定每个关键参数的极端取值组合,传统方法采用“最坏情况极值法”,即每个参数都取使其输出性能恶化的极限值(如电阻取上限+公差,电容取下限-公差),这种方法简单但可能过于保守,导致设计成本过高,更先进的方法是“统计最坏情况分析”,通过蒙特卡洛模拟或矩法,考虑参数的联合概率分布,找到使性能超出规格的概率达到可接受水平(如百万分之六)的参数组合,这种方法在可靠性与成本之间取得了更好的平衡。

在最坏情况分析中,灵敏度分析是识别关键参数的核心工具,以一个简单的分压电路为例,输出电压Vout = Vin (R2 / (R1 + R2)),对R1和R2的灵敏度分别为S_R1 = -Vout / (R1 + R2)和S_R2 = Vin R1 / (R1 + R2)^2,显然,R1的灵敏度绝对值大于R2,意味着R1的偏差对Vout的影响更大,因此在分析中需要优先控制R1的公差或选用更高精度的电阻,对于复杂电路,可借助表格系统化展示各参数的灵敏度,

| 参数名称 | 标称值 | 公差 | 灵敏度 | 对性能影响等级 |

|---|---|---|---|---|

| R1 | 10kΩ | ±1% | -0.05 | 高 |

| R2 | 20kΩ | ±1% | 033 | 中 |

| Vin | 5V | ±5% | 4 | 高 |

| 温度 | 25℃ | ±50℃ | 02V/℃ | 中 |

通过表格可以直观看出,Vin和R1是影响输出电压的关键因素,需要重点分析其极端组合下的电路性能。

温度是影响电路性能最普遍的环境因素,几乎所有元器件参数都具有温度系数,精密金属膜电阻的温度系数通常为±50ppm/℃,即温度每变化1℃,阻值变化0.005%;而陶瓷电容的温度系数可能达到±15%,在分析中,需要结合设备的工作温度范围,计算参数在温度极值(如最低-40℃和最高125℃)下的取值,对于具有正温度系数的电阻,在高温下阻值增大,低温下阻值减小;负温度系数的器件则相反,半导体器件的参数(如晶体管的Vbe、β)受温度影响更为显著,例如Vbe的温度系数约为-2mV/℃,温度升高时Vbe减小,可能导致电路工作点偏移,在分析中必须建立参数与温度的数学关系模型,如R(T) = R0[1 + α(T - T0)],为温度系数,T0为参考温度。

电源电压波动是另一个重要因素,尤其对于电池供电设备,电压可能从满电的4.2V逐渐降至截止电压的3.0V,对于线性稳压电路,输入电压的降低可能导致输出纹波增大,稳压性能下降;对于数字电路,电压过低可能引发逻辑错误或复位,在分析中,需要考虑电源电压的上限(如110%额定电压)和下限(如90%额定电压),分别评估电路在这些条件下的功能是否正常,一个由LM317构成的稳压电路,输出电压Vout = Vref (1 + R2/R1) + Iadj R2,其中Vref=1.25V,Iadj=50μA,当Vin波动时,需确保在Vin最小值时,仍能维持稳定的Vout,且压差(Vin - Vout)不低于3V(LM317的最小压差要求)。

制造工艺偏差对电路性能的影响常被忽视,但实际上PCB的蚀刻误差可能导致导线宽度偏差±5%,从而影响寄生电阻和电感;焊接不良可能造成虚焊或冷焊,增加接触电阻;装配应力可能导致元器件变形,改变其电气参数,对于高频电路,这些寄生参数的影响尤为显著,可能改变阻抗匹配特性,导致信号反射或衰减,在分析中,需要根据制造工艺能力,设定合理的参数偏差范围,并将其纳入最坏情况组合,一个高频放大电路的输入匹配网络,需考虑PCB寄生电感的偏差(±0.1nH)和电容的安装偏差(±0.5pF),在最坏情况下,谐振频率可能偏离中心频率,导致增益下降。

随着电路复杂度的提高,传统手工进行最坏情况分析已变得不切实际,现代电子设计自动化(EDA)工具提供了强大的支持,Cadence PSpice、Keysight ADS等仿真工具内置了蒙特卡洛分析、参数扫描和最坏情况分析功能,可以自动遍历参数的极端组合,并输出性能指标的统计分布,这些工具还能结合可靠性模型,预测元器件在长期使用中的性能退化(如电解电容的容量衰减、半导体器件的阈值电压漂移),从而评估电路的寿命,基于有限元分析(FEA)的热仿真工具可以精确计算电路在不同环境温度下的温度分布,为温度相关的最坏情况分析提供输入数据。

最坏情况分析的结果通常以性能边界报告的形式呈现,包含各关键参数的极端取值组合、对应的输出性能值以及是否满足设计规格,如果分析结果表明性能超出边界,则需要采取设计优化措施,如选用更高精度的元器件、增加温度补偿电路、优化PCB布局以减少寄生参数、添加稳压或滤波电路等,对于温度敏感的电路,可采用具有负温度系数的元器件进行补偿,使总温度系数接近零;对于电源波动敏感的电路,可增加低压差线性稳压器(LDO)或开关稳压器,提供稳定的电源。

相关问答FAQs:

-

问:最坏情况分析与蒙特卡洛分析有何区别?

答:最坏情况分析是一种确定性方法,通过寻找参数的极端组合来评估电路的最差性能,适用于安全关键系统,但可能过于保守;蒙特卡洛分析是一种概率方法,通过随机抽样模拟参数的实际分布,统计性能指标的合格率,更接近实际情况,但需要大量仿真且无法保证100%安全,最坏情况分析适合验证设计是否满足极端条件,而蒙特卡洛分析适合评估量产产品的良率。 -

问:如何平衡最坏情况分析的保守性与设计成本?

答:可通过以下方法平衡:一是采用统计最坏情况分析,基于可接受的失效概率(如6σ)确定参数组合,而非简单取极值;二是识别关键路径,仅对影响核心性能的参数进行严格分析,次要参数可放宽要求;三是使用高精度但成本较低的元器件,替代通过设计优化降低对公差敏感度的方案;四是结合加速寿命试验,验证在最坏条件下的长期可靠性,从而在分析中适当放宽部分参数的极端假设。