白色LED的封装技术是决定其发光效率、可靠性、光色质量及使用寿命的核心环节,随着LED在照明、显示、背光等领域的广泛应用,封装技术不断迭代升级,从早期的直插式封装发展到如今的COB、COG、EMC等先进封装形式,其核心目标在于提升光取出效率、优化散热性能、保证光色一致性及实现智能化集成,白色LED的实现主要依赖两种技术路径:一是蓝光LED芯片激发黄色荧光粉,通过光色混合形成白光(最主流方式);二是紫外LED芯片激发红、绿、蓝三色荧光粉,实现全光谱白光,封装技术需围绕这两种路径的需求,解决光衰控制、热管理、光学设计及可靠性等关键问题。

白色LED封装技术的核心要素

白色LED封装涉及材料、结构、工艺等多维度技术,其核心要素包括荧光胶、支架/基板、散热设计、光学透镜及封装工艺,各环节的协同优化决定了最终性能。

荧光胶技术:光色转换的关键载体

荧光胶是白光LED实现光色转换的核心材料,主要由荧光粉、硅胶(或环氧树脂)及助剂组成,早期使用环氧树脂封装,因其透光率高、流动性好,但耐热性差(长期工作易黄变),导致光衰严重;目前主流采用硅胶封装,其耐温性(可达200℃以上)、抗紫外老化性能及热稳定性显著提升,延长了LED使用寿命。

荧光粉的选择直接影响白光的显色指数(CRI)、色温(CCT)及光效,蓝光芯片激发黄光荧光粉(如YAG:Ce³⁺)是最成熟的方案,通过调节荧光粉比例可覆盖4000-6500K色温范围,但红光成分不足导致CRI普遍<80,难以满足高端照明需求,为提升显色性,常在荧光胶中添加少量红光荧光粉(如氮化物硅酸盐、氟化物),形成“蓝光+黄光+红光”三色混合,可使CRI提升至90以上,但红光荧光粉的斯托克斯位移大(光转换效率低),需优化配比避免光效大幅下降,紫外LED激发三基色荧光粉的方案可提供更高CRI(>90)和更连续的光谱,但紫外光能量易被荧光粉吸收产生热量,且各荧光粉激发波长需匹配紫外芯片的发射峰值,对封装工艺要求更高。

荧光胶的封装工艺也影响光色均匀性,传统点胶工艺易出现荧光粉沉降、分布不均,导致LED出光面色差大;目前广泛采用模压成型(Molding)或喷涂工艺,结合搅拌分散技术,确保荧光粉在硅胶中均匀分布,提升批量生产的一致性,荧光胶的折射率需与芯片、透镜材料匹配(通常折射率1.4-1.5),以减少全反射损失,提高光取出效率。

支架与基板:散热与电学性能的基础

支架/基板是LED芯片的载体,需兼具导电、散热及机械支撑功能,早期直插式LED(如 Lamp LED)采用铁镀镍支架,散热路径为芯片→金线→支架→空气,热阻高(>100℃/W),仅适用于低功率场景,为提升散热,SMD(表面贴装)封装采用铜合金支架(热阻<20℃/W),并通过绝缘导热胶将芯片固定在支架上,热量可通过PCB板散发。

高功率LED(>1W)需更先进的基板技术,常见包括:

- 金属基印制电路板(MCPCB):以铝为基材,绝缘层(通常为环氧树脂陶瓷)上覆盖铜电路层,热阻低(3-5℃/W),成本低,是中小功率白光LED的主流基板,但铝的热膨胀系数(CTE,23×10⁻⁶/℃)与芯片(GaAs,6×10⁻⁶/℃)差异较大,长期热循环易导致芯片开裂。

- 陶瓷基板(如Al₂O₃、AlN、Si₃N₄):AlN陶瓷热导率可达180 W/(m·K)(Al₂O₃约20 W/(m·K)),CTE与芯片接近(7.5×10⁻⁶/℃),可靠性高,但成本较高,多用于高功率照明、汽车大灯等场景。

- 复合基板(如金属基复合材料MMC):通过在金属中添加陶瓷颗粒(如SiC)降低CTE,兼顾散热性与成本,是近年来新兴的高性价比方案。

COB(Chip On Board)封装将多个芯片直接贴在金属基板上,用荧光胶整体封装,减少了单颗LED的封装热阻,热管理效率更高,适用于大功率照明模组。

散热设计:抑制光衰的核心

LED的发光效率仅约30%,其余70%转化为热量,若热量无法及时散发,芯片结温(Tj)每升高10℃,光衰增加约20%,寿命缩短50%,封装散热设计是白光LED可靠性的关键。

散热路径通常为:芯片→热界面材料(TIM)→基板→散热器→环境,热界面材料(如导热硅脂、导热垫片)用于填充芯片与基板间的微观空隙,热阻需<1℃/W;基板材料如前述MCPCB、陶瓷基板等需具备高热导率;外部散热器则通过翅片设计、热管均温等方式提升散热效率。

对于COB封装,可通过“倒装芯片(Flip-Chip)”技术减少热传导路径——芯片电极朝下直接与基板键合,省去金线导热环节,热阻可降低30%以上;在封装胶中添加高导热填料(如氧化铝、氮化硼颗粒),可将硅胶热导率从0.2 W/(m·K)提升至2-5 W/(m·K),进一步改善散热。

光学设计与封装工艺

光学设计的目标是控制光束角度、提高光取出效率并减少眩光,传统LED多采用环氧树脂透镜,但硅胶的耐热性更优,目前高透光硅胶透镜(透光率>95%)已成为主流,透镜形状(如凸透镜、菲涅尔透镜、自由曲面透镜)需根据应用场景定制:照明领域需宽光束角(120°-180°),背光领域需窄光束角(30°-60°)。

封装工艺直接影响光学性能,SMD封装的固晶(Die Attach)工艺需确保芯片与基板共面性,避免局部光吸收;焊线(Wire Bonding)采用金线或铜线(铜线成本低,但易氧化,需惰性气体保护),弧度需一致以避免遮挡光线;模压成型时,需控制压力与温度,防止荧光胶产生气泡或应力导致裂纹,COB封装的“共晶焊接”工艺可提升芯片与基板的结合强度,降低热阻,且整体封装减少了单颗LED的光学损失,适用于高亮度照明。

封装技术的演进趋势

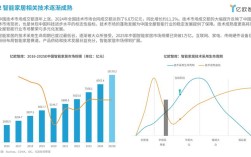

随着Mini LED、Micro LED及智能照明的发展,白色LED封装技术呈现三大趋势:

- 高集成化:COB、COG(Chip On Glass)封装技术将更多芯片集成在同一基板上,实现高密度像素化(如Mini LED背光),封装需解决热应力和光串扰问题,通过“巨量转移”和“像素级光学设计”提升显示均匀性。

- 智能化与多功能化:集成温度传感器、驱动电路及无线通信模块(如蓝牙、ZigBee),实现LED的调光、调色温及远程控制,封装需兼顾电子元件的集成与散热。

- 绿色环保:无铅焊料、可回收基板(如铝基板)及无荧光粉污染的封装材料(如量子点荧光膜)逐渐成为主流,符合RoHS等环保法规要求。

相关问答FAQs

Q1:为什么白色LED封装从环氧树脂转向硅胶?

A:环氧树脂虽然透光率高、流动性好,但其耐热性较差(长期工作温度>150℃时易黄变),导致光衰严重;而硅胶具有优异的耐温性(可承受200℃以上高温)、抗紫外老化性能及热稳定性,能有效减缓荧光粉老化,延长LED使用寿命(从环氧树脂的1万小时提升至硅胶的3-5万小时),硅胶的弹性模量较低,可缓解芯片与基板间的热应力,降低开裂风险,因此成为高功率白光LED的主流封装材料。

Q2:如何提升白色LED的显色指数(CRI)?

A:提升CRI的核心是增加光谱中的红光和黄光成分,目前主流方法包括:①在蓝光芯片+黄光荧光粉(YAG:Ce³⁺)的基础上,添加少量红光荧光粉(如CaAlSiN3:Eu²⁺),形成“蓝光+黄光+红光”三色混合,补偿红光缺失,可使CRI从70-80提升至90以上;②采用紫外LED(如395nm)激发红、绿、蓝三色荧光粉,通过三基色混合实现连续光谱,CRI可达95以上,但需优化紫外芯片效率及荧光粉激发匹配度,避免紫外能量浪费;③开发窄带激发荧光粉,如量子点荧光粉,其半峰宽窄(20-30nm),可精准补充光谱红光区,同时保持高光效,适用于高端照明和显示领域。