smt检测技术在现代电子制造业中扮演着至关重要的角色,其意义不仅体现在保障产品质量上,更贯穿于生产效率、成本控制、技术创新等多个维度,随着电子设备向小型化、多功能化、高可靠性方向发展,smt(表面贴装技术)已成为电子组装的核心工艺,而检测技术作为smt生产线的“眼睛”,直接决定了产品的最终性能和市场竞争力,从材料入库到成品出厂,每一个环节的检测都不可或缺,其核心意义可从以下几个方面深入阐述。

smt检测技术是产品质量的根本保障,电子产品的故障往往源于微小的焊接缺陷或元器件问题,如虚焊、连锡、偏位、元器件损坏等,这些缺陷若未被及时发现,轻则导致设备功能异常,重则引发安全事故,在智能手机、汽车电子等高可靠性领域,一个焊接点的失效都可能造成整个系统的瘫痪,通过采用aoi(自动光学检测)、x-ray检测、spi(锡膏检测)等技术,能够实现对焊膏印刷、贴片、焊接等关键工序的实时监控,精准识别缺陷类型和位置,确保每一个组件都符合质量标准,这种前置化的检测模式将质量问题控制在生产源头,避免了后期大规模返工,从根本上提升了产品的可靠性和一致性。

检测技术显著提升了生产效率并降低了成本,在传统生产中,质量依赖人工目检,不仅效率低下、易受主观因素影响,而且难以应对高密度、微型化的元器件检测需求,现代smt检测设备通过高速图像处理算法和智能识别系统,可在数秒内完成一块电路板的全面检测,检测速度远超人工,且精度可达微米级别,spi设备能在锡膏印刷后立即检测其厚度、面积、体积等参数,避免因锡膏问题导致的焊接缺陷;aoi设备可在回流焊后快速发现焊接不良,减少后续维修工时,这种高效检测模式不仅缩短了生产周期,还通过减少废品率和返工成本,为企业节约了大量物料和人力成本,据行业数据显示,引入自动化检测后,smt生产线的直通率可提升15%-30%,综合生产成本降低10%-20%。

smt检测技术推动了生产工艺的优化与技术创新,检测设备产生的数据不仅是质量判定的依据,更是工艺改进的重要参考,通过对检测数据的统计分析,可以识别生产过程中的薄弱环节,如贴片机精度不足、回流焊温度曲线异常等,从而针对性地调整工艺参数,优化生产流程,若aoi检测显示某类元器件连锡率较高,可追溯至锡膏印刷压力或贴片高度设置问题,通过调整设备参数降低缺陷率,随着5g通信、物联网、人工智能等新兴技术的发展,电子元器件不断向微型化、高集成度方向演进,如01005封装元器件、ic载板等,这些新型组件对检测技术提出了更高要求,也推动了3d检测、激光检测、ai视觉检测等新技术的研发与应用,检测技术与工艺创新的相互促进,推动了整个电子制造业向更高效、更精密的方向发展。

smt检测技术满足了行业标准和法规要求,在医疗电子、航空航天、汽车电子等特殊领域,电子产品必须通过严格的行业认证(如iso、iec、as9100等),其中对焊接质量和可靠性的要求极高,检测技术通过提供客观、可追溯的质量数据,帮助企业证明产品符合标准要求,顺利通过认证,在欧盟rohs指令、reach法规等环保标准下,检测设备还可协助识别元器件的材料成分,确保产品不含有害物质,满足市场准入条件,这种合规性保障不仅拓展了企业的市场空间,也提升了品牌信誉度。

检测技术为企业实现智能制造提供了数据支撑,在工业4.0背景下,电子制造业正朝着智能化、数字化的方向转型,而检测设备作为数据采集的前端,能够实时获取生产过程中的质量数据、设备状态数据等,并通过工业互联网平台实现数据集成与分析,通过构建基于大数据的质量预测模型,可提前预判潜在缺陷风险,实现从“事后检测”向“事前预防”的转变;结合机器学习算法,检测设备可不断优化识别模型,适应新型元器件的检测需求,这种数据驱动的智能检测模式,是构建智能工厂、实现精益生产的关键环节。

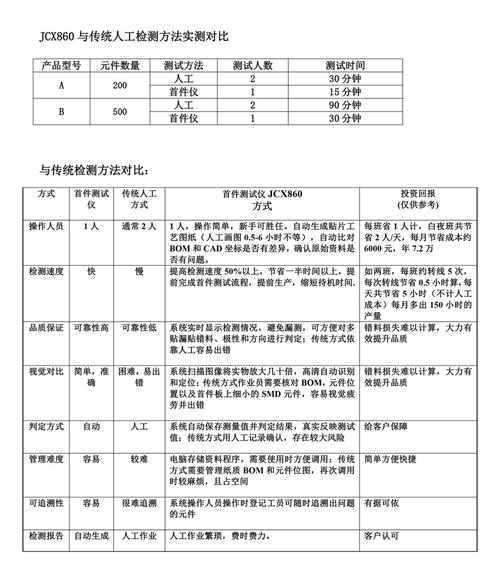

以下通过表格对比不同smt检测技术的特点及应用场景,进一步说明其技术意义:

| 检测技术 | 检测对象 | 主要优势 | 应用场景 |

|---|---|---|---|

| spi(锡膏检测) | 锡膏印刷质量 | 精确测量锡膏厚度、面积、体积,预防焊接缺陷 | 锡膏印刷工序后,适用于细间距、高密度板 |

| aoi(自动光学检测) | 贴片后、回流焊后组件 | 检测速度快、覆盖范围广,可识别缺件、偏位、焊接不良 | 贴片后、回流焊后、波峰焊后工序 |

| x-ray检测 | bga、csp等隐藏焊点 | 无损检测,可观察焊点内部结构,检测虚焊、连锡 | bga、ic、连接器等隐藏焊点检测 |

| 飞针测试 | 电路板电气性能 | 无需夹具,灵活性高,可检测开路、短路 | 小批量、多品种板件的电气性能测试 |

smt检测技术的意义在于通过精准、高效的质量控制,保障产品可靠性,降低生产成本,推动工艺创新,满足行业合规需求,并为智能制造提供数据基础,随着电子技术的持续发展,检测技术将不断融合人工智能、大数据等前沿科技,进一步向智能化、无人化方向演进,成为电子制造业高质量发展的核心驱动力。

相关问答FAQs

问:smt检测中,aoi和x-ray检测的主要区别是什么?如何选择?

答:aoi(自动光学检测)基于光学成像原理,通过摄像头捕捉电路板图像,识别元器件外观缺陷(如缺件、偏位、连锡、焊点不良等),具有检测速度快、成本较低的优势,但无法检测隐藏焊点(如bga、csp下方)的内部缺陷,x-ray检测则利用x射线穿透电路板,生成内部结构图像,可精准判断焊点内部的虚焊、连锡、气泡等问题,适用于高密度、隐藏焊点的检测,但设备成本高、检测速度相对较慢,选择时,若检测对象为表面贴装组件且对成本敏感,优先选用aoi;若涉及bga、ic等隐藏焊点或高可靠性要求,则必须搭配x-ray检测。

问:spi检测对smt生产有何具体影响?如果spi数据异常会导致什么问题?

答:spi(锡膏检测)通过实时监控锡膏印刷的厚度、面积、体积、偏移等参数,确保焊膏量符合工艺要求,直接影响后续焊接质量,其具体影响包括:预防因锡膏过多导致的连锡、短路,或锡膏过少导致的虚焊、少焊;优化钢网开孔设计,提升印刷一致性;减少焊接工序的缺陷率,降低返工成本,若spi数据异常(如锡膏厚度不均、面积超差),可能导致回流焊后出现大量焊接缺陷,轻则影响产品直通率,重则造成整板报废,同时可能掩盖贴片机或钢网本身的精度问题,导致生产过程失控。