这不仅仅是一个单一的技术,而是一个涵盖了从设计到最终产品出厂的完整技术体系,它融合了材料科学、机械工程、电子工程、自动化、化学、管理学等多个学科的知识。

我们可以将整个制造过程分解为几个关键阶段,并深入探讨每个阶段的核心技术。

电子整机产品制造技术概述

电子整机产品制造技术是指将电子元器件(如芯片、电阻、电容、连接器等)和结构件,通过一系列工艺流程和技术手段,组装、连接、调试、测试,最终形成一个具有特定功能的、可以独立使用的电子设备(如手机、电脑、服务器、智能手表、医疗设备等)的全过程。

其核心目标是:在保证产品质量和可靠性的前提下,实现高效率、低成本、大规模的生产。

制造流程的四大核心阶段

现代电子整机产品的制造通常遵循以下四个主要阶段:

电子设计 - 制造的源头

这个阶段虽然不属于“制造”本身,但它决定了制造过程的难易程度、成本和最终产品的性能,没有好的设计,再先进的制造工艺也难以生产出优秀的产品。

- 原理图设计: 产品的“灵魂”,定义了各个电子元器件如何连接以实现特定功能。

- PCB (Printed Circuit Board, 印制电路板) 设计:

- 布局: 将元器件合理地放置在PCB板上,考虑信号完整性、散热、电磁兼容性 和可制造性。

- 布线: 在铜层上设计导电路径,连接各个元器件的引脚,这是PCB设计的核心,直接影响电气性能和信号质量。

- 结构设计: 设计产品的“骨架”和“外壳”,包括内部空间布局、散热结构、防水防尘设计、人机交互界面(按键、屏幕)等,结构设计必须与电子设计高度协同。

- 可制造性设计: 这是连接设计与制造的关键桥梁。 设计师在设计之初就必须考虑工厂的生产能力、工艺限制、装配效率、测试成本等因素,确保设计方案能够被高效、低成本地制造出来。

核心制造 - 从“裸板”到“核心板”

这是将设计图纸变为现实产品的核心环节,主要围绕PCB组装展开。

-

PCB制造:

- 内层图形转移与蚀刻: 在覆铜板上形成内层电路。

- 层压: 将多层电路板粘合在一起。

- 钻孔: 钻出元器件孔、导通孔和安装孔。

- 外层图形转移与蚀刻: 形成外层电路。

- 阻焊、字符、表面处理: 为电路板保护层、标识和可焊接性做最后处理。

-

电子元器件制造: 包括芯片(晶圆制造、封装)、电阻、电容、电感等元器件的生产,这部分通常由专业的元器件供应商完成。

(图片来源网络,侵删)

(图片来源网络,侵删) -

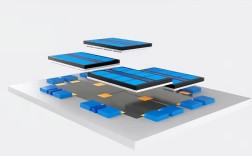

PCBA (Printed Circuit Board Assembly, 印制电路板组件组装): 这是整机制造的心脏。

- 锡膏印刷: 在PCB焊盘上精确地印上锡膏,用于后续焊接,这是SMT的第一步,精度至关重要。

- SMT (Surface Mount Technology, 表面贴装技术): 现代电子制造的基石。

- 贴片: 使用高精度的贴片机,将微小的SMD (Surface Mount Device) 元器件(如芯片、电阻电容)快速、准确地放置到PCB的指定位置上。

- 回流焊: 将贴好元器件的PCB送入回流焊炉,通过精确控制的温度曲线,使锡膏熔化,冷却后形成牢固的焊点,完成电气和机械连接。

- THT (Through-Hole Technology, 通孔插装技术): 主要用于插装一些较大、需要承受较高机械应力或功率的元器件(如连接器、大电容、变压器等)。

- 插件: 人工或机器将元器件的引脚插入PCB的孔中。

- 波峰焊: 将PCB的焊接面通过熔化的锡波,使引脚与焊盘焊接在一起。

- 选择性波峰焊/手工焊: 用于SMT无法处理的混合工艺或返修。

-

三防涂敷: 在PCBA表面喷涂一层绝缘、防潮、防盐雾、防霉菌的涂层,以提高产品在恶劣环境下的可靠性,常用于汽车电子、工业控制、户外设备等。

整机组装与连接 - 从“核心板”到“整机”

将PCBA与结构件、外壳、显示屏、电池、摄像头等其他部件组装成一个完整的产品。

- 部件组装: 将显示屏、电池、摄像头、扬声器、各种传感器等预先组装成功能模块。

- 总装: 将PCBA和各个功能模块安装到产品外壳中,并进行线束连接、螺丝固定等操作,这一步越来越多地由协作机器人 完成。

- 连接技术:

- 线束与连接器: 通过标准化的连接器实现模块间的电气连接。

- FPC (Flexible Printed Circuit, 柔性电路板): 用于连接显示屏、摄像头等需要弯折的部位。

- Cable Assembly (线束组装): 将多根导线按设计要求捆扎、端接,形成复杂的线束。

测试与品控 - 确保产品质量的“守门员”

这是制造流程中不可或缺的一环,贯穿于从元器件到成品的每一个环节。

- 来料检验: 检验采购的元器件、PCB、结构件等是否符合质量标准。

- 过程检验: 在SMT贴片、回流焊、组装等关键工序后进行抽检或全检,及时发现并纠正问题。

- 功能测试: 对PCBA或整机进行功能验证,确保其基本功能正常,开机测试、按键测试、接口测试等。

- ICT (In-Circuit Test, 在线测试): 使用专门的测试针床,对PCBA上的每个元器件进行精确的电气参数测试,能快速发现开路、短路、元器件错装、反装等问题。

- FCT (Functional Test, 功能测试): 模拟产品实际工作环境,测试其所有功能是否正常,如手机能否打电话、上网,电脑能否安装系统并运行程序。

- 老化测试: 将产品在高温、高湿或满负荷状态下运行一段时间(如8-24小时),以筛选出早期失效的元器件,提高产品的长期可靠性。

- 最终检验与包装: 对外观、性能进行全面检查,合格后进行清洁、贴标签、装盒、打包,准备出货。

现代制造技术的关键趋势

-

自动化与智能化:

- 工业机器人: 广泛应用于搬运、装配、测试、包装等环节。

- 机器视觉: 用于缺陷检测、尺寸测量、引导机器人抓取等。

- MES (Manufacturing Execution System, 制造执行系统): 实现生产过程的数字化管理,实时监控生产数据、设备状态和产品质量,进行生产调度和质量追溯。

-

微型化与高密度集成:

- 芯片级封装: 将芯片直接封装在基板上,减小体积,提高性能。

- 高密度互连: 在PCB上制造更精细的线路,实现更高程度的集成。

-

柔性制造:

生产线能够快速切换生产不同型号的产品,满足小批量、多品种的市场需求,这依赖于模块化的设备、灵活的工装夹具和智能化的软件系统。

-

绿色制造:

- 采用无铅焊接工艺,减少环境污染。

- 优化生产流程,降低能源消耗。

- 对生产废料(如废PCB、废锡渣)进行回收和再利用。

电子整机产品制造技术是一个庞大而精密的体系,它始于严谨的设计,通过SMT等核心工艺将元器件“种”在PCB上,再经过精密的整机组装,最终由严苛的测试体系保驾护航,随着自动化、智能化和绿色化的发展,这门技术正在不断演进,成为支撑现代信息社会发展的基石,任何一个环节的失误,都可能导致最终产品的性能缺陷甚至完全失效,对制造技术的理解和掌握至关重要。