相控阵天线(Phased Array Antenna)的核心在于其电子扫描能力,而这一切都依赖于其精密复杂的面结构,相控阵面结构是整个系统的“骨架”和“载体”,其技术特点直接决定了天线的性能、可靠性和成本。

我们可以从以下几个核心维度来理解其技术特点:

核心功能与设计目标

在设计相控阵面结构时,首先要明确它必须实现以下几个目标,这些目标也构成了其技术特点的来源:

- 高精度相位基准面:所有天线单元(T/R组件)的相位中心必须被精确地控制在同一个基准平面上,这是实现波束精确指向和低副瓣电平的基础,任何面形误差都会导致相位误差,从而引入波束指向误差和副瓣电平抬高。

- 高刚度与轻量化:天线面需要承受自身重量、风、雨、雪、冰、振动、冲击等载荷,同时不产生过大的变形,在航空航天(如战斗机、卫星、导弹)等领域,减重至关重要,因此需要在刚度和重量之间找到最佳平衡点。

- 尺寸稳定性与热稳定性:天线面在工作时会发热,环境温度也会变化,材料的热胀冷缩会导致面形发生变化,从而影响电性能,结构材料必须具有低热膨胀系数(CTE),以确保在宽温度范围内面形精度。

- 高集成度与电磁兼容性:相控阵面内部集成了成百上千个甚至更多的有源T/R组件、馈电网络、控制单元、散热系统等,结构设计必须为这些元器件提供精确的安装位置,并确保它们之间的电磁干扰被有效屏蔽。

- 高可靠性与环境适应性:结构必须能够承受严酷的环境条件,如高低温、湿热、盐雾、沙尘、振动等,并保证长期可靠工作。

- 可制造性与低成本:在满足性能的前提下,结构设计应易于制造、装配和维护,以控制成本,实现大规模应用。

主要技术特点详解

基于上述设计目标,相控阵面结构衍生出了一系列独特的技术特点:

模块化与分层设计

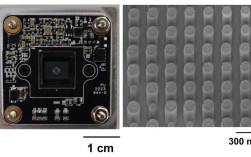

这是现代相控阵最核心的结构特点,整个天线面不是一块整板,而是由许多标准化的子阵模块拼接而成。

- 特点:

- 子阵模块:每个子阵是一个独立的、功能完整的单元,包含一定数量的T/R组件、馈电网络、散热板和结构外壳,它既是功能模块,也是结构模块。

- 分层结构:典型的子阵内部结构分为多层:

- 顶层:天线辐射层(贴片、偶极子等)。

- 中间层:高频/低频馈电网络层。

- T/R组件安装层:用于安装和固定T/R组件。

- 底层:电源和信号分配层,以及散热基板。

- 优势:

- 易于制造和装配:可以并行生产小型子阵,大大简化了大型天线的制造和装配工艺。

- 维修性好:当某个子阵或T/R组件失效时,可以快速更换整个模块,无需维修整个天线面。

- 可扩展性强:通过增减子阵数量,可以灵活地设计不同规模的天线。

- 降低成本:标准化模块可以摊薄研发和制造成本。

高精度面形控制技术

为了实现高增益、低副瓣的窄波束,对面形精度的要求极高,通常要求在几十微米甚至微米量级。

- 特点:

- 精密加工与装配工装:子阵模块和整体框架需要使用高精度数控机床加工,并使用精密的装配工装来保证最终的拼接精度。

- 主动/被动补偿技术:针对热变形,可以采用:

- 被动补偿:选择与T/R组件CTE相匹配或经过特殊设计的复合材料(如碳纤维/树脂基复合材料),利用其负CTE特性来抵消其他材料的正CTE变形。

- 主动补偿:在结构中嵌入传感器和执行器,实时监测面形变化,并通过微调机构进行补偿(技术复杂,成本高,多用于尖端领域)。

- 一体化成型技术:对于某些小型或特殊形状的天线面,采用碳纤维等复合材料整体成型,可以最大限度地减少连接环节,提高结构刚度和面形稳定性。

轻量化与高刚度一体化设计

这是相控阵面结构永恒的矛盾与追求。

- 特点:

- 先进复合材料的应用:碳纤维增强树脂基复合材料是首选,它具有比强度高、比刚度高、热膨胀系数低、可设计性强等优点,是实现轻量化和高热稳定性的关键。

- 拓扑优化与仿生设计:利用计算机辅助工程软件,对结构进行拓扑优化,去除冗余材料,只在关键路径上保留材料,形成类似骨骼或桥梁的轻量化结构,仿生设计(如模仿蜂巢、贝壳)也能提供优异的力学性能。

- 薄壁结构/加筋结构:采用薄壁壳体或内部增加加强筋的方式,在保证不增加太多重量的前提下,大幅提高结构的抗弯和抗扭刚度。

高效的热管理与结构集成

T/R组件工作时会产生大量热量,如果不能及时散发,会导致温度升高,影响元器件寿命和电性能,散热结构与结构必须融为一体。

- 特点:

- 一体化散热基板:通常将T/R组件直接安装在具有高导热性能的基板(如铝基板、热管、VC均热板)上,热量通过基板传导至整个结构或专门的散热通道。

- 强制风冷/液冷:在结构内部设计风道或液冷流道,通过风机或泵驱动冷却介质(空气或液体)循环,将热量带走,这种设计要求结构必须进行密封和流场设计。

- 热界面材料的应用:在T/R组件与散热基板之间使用高导热率的界面材料(如导热硅脂、导热垫片),减小接触热阻。

高集成度的“结构-电子-热”一体化设计

现代相控阵面不再是单纯的机械结构,而是集机械、电子、热控、电磁于一体的复杂系统,设计时必须进行多学科耦合分析。

- 特点:

- 协同仿真:使用Ansys、Abaqus等软件进行结构、热、电磁的联合仿真,分析机械变形如何影响温度分布,温度变化又如何影响电磁性能,从而在设计阶段就发现并解决问题。

- 紧凑化布局:在有限的空间内,合理布置T/R组件、馈电网络、控制线缆、传感器和散热通道,实现高度集成。

典型材料选择

- 金属:如铝合金、殷钢(因瓦合金,低CTE)、铍(极高刚度和导热性,但有毒且昂贵),主要用于要求高导热或高刚度的场合。

- 复合材料:主要是碳纤维/环氧树脂复合材料,通过调整纤维铺层方向,可以精确控制材料在不同方向上的刚度和热膨胀系数,实现与电子元器件的“热匹配”,这是当前相控阵面结构的主流材料。

- 陶瓷基板:用于高频电路部分,如氮化铝、氧化铝,具有优异的高频性能和导热性。

相控阵面结构的技术特点可以概括为:以“模块化”为基本架构,以“高精度面形控制”为核心目标,以“轻量化、高刚度、高热稳定性”为永恒追求,并通过“结构-电子-热一体化”的设计理念和“先进复合材料”的应用,最终实现高性能、高可靠、低成本的相控阵天线系统。

它是一个典型的多学科交叉领域,其技术水平直接反映了一个国家在高端装备制造和系统集成方面的能力。