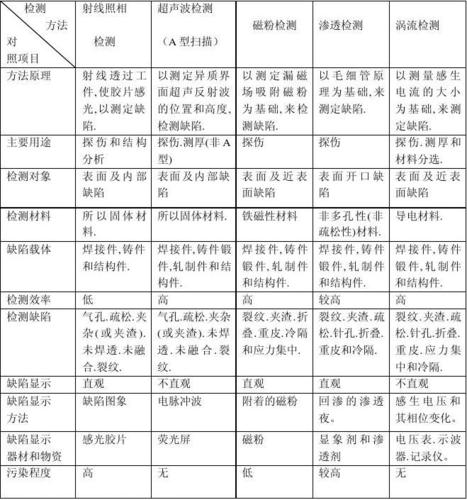

无损检测技术种类繁多,根据其基本原理,国际上通常将其分为六大常规方法,此外还有一些应用领域相对特殊或技术较新的方法。

六大常规无损检测方法

这六种方法是应用最广泛、最基础的无损检测技术。

超声检测

- 基本原理: 类似于医学上的B超,利用高频声波(超声波)进入材料内部,当遇到不同介质(如缺陷、异质)时,会发生反射、折射或衰减,通过接收和分析这些反射波(回波)来定位、评估缺陷。

- 能检测出的缺陷: 内部裂纹、夹杂、气孔、未焊透等体积型缺陷。

- 优点:

- 对面积型缺陷(如裂纹)检出率很高。

- 检测深度大,可穿透较厚的材料。

- 对缺陷有较高的定位精度。

- 缺点:

- 对检测人员的操作技能和经验要求高。

- 对工件形状复杂的表面检测困难。

- 结果判断需要专业知识,不直观。

- 典型应用: 焊缝检测、锻件、铸件、复合材料、板材等的内部质量检测。

射线检测

- 基本原理: 利用X射线或γ射线等高能量电磁波穿透工件,由于缺陷部位(如气孔、疏松)与致密材料的密度和厚度不同,对射线的吸收能力也不同,因此在胶片或数字探测器上形成黑度不同的影像,从而显示出缺陷的形状、大小和位置。

- 能检测出的缺陷: 内部气孔、夹渣、未焊透、缩孔等体积型缺陷。

- 优点:

- 检测结果直观,像一张“内部照片”,易于保存和追溯。

- 对体积型缺陷非常敏感。

- 能检测出缺陷的具体位置和尺寸。

- 缺点:

- 对与射线方向平行的面积型缺陷(如薄裂纹)检出率低。

- 存在辐射安全风险,需要严格的防护措施。

- 设备成本高,检测速度相对较慢。

- 对工件厚度有一定限制(太厚则穿透不过)。

- 典型应用: 铸件、焊缝的内部质量检测,特别是在航空航天、压力容器等高风险行业。

磁粉检测

- 基本原理: 仅适用于铁磁性材料(如钢铁),对工件进行磁化后,若表面或近表面存在缺陷(如裂纹),磁力线会发生泄漏,形成泄漏磁场,撒上磁粉后,磁粉会被吸附在泄漏磁场处,从而显示出缺陷的痕迹。

- 能检测出的缺陷: 铁磁性材料表面和近表面的裂纹、折叠、夹杂等线性缺陷。

- 优点:

- 灵敏度高,尤其对表面开口裂纹非常有效。

- 操作简单,成本较低,结果直观。

- 检测速度快。

- 缺点:

- 仅限于铁磁性材料。

- 只能检测表面和近表面缺陷,无法检测内部缺陷。

- 检测后通常需要退磁。

- 典型应用: 钢材锻件、铸件、焊缝、飞机起落架等铁磁性零部件的表面检测。

渗透检测

- 基本原理: 利用液体的毛细作用原理,将着色渗透液或荧光渗透液涂覆在工件表面,渗透液会渗入表面开口的缺陷中,擦去多余渗透液后,再施加显像剂,将缺陷中的渗透液吸附到表面,从而显示出缺陷的痕迹。

- 能检测出的缺陷: 材料表面开口的缺陷,如裂纹、气孔、疏松等。

- 优点:

- 原理简单,设备简单,成本低。

- 适用范围广,几乎所有非多孔性材料(金属、陶瓷、塑料等)均可使用。

- 对表面缺陷非常敏感。

- 缺点:

- 只能检测表面开口的缺陷,对闭合性或内部无效。

- 检测过程多,工序繁琐。

- 对被检件的表面清洁度要求高。

- 典型应用: 非铁金属(如铝、镁合金)、陶瓷、塑料等非磁性材料的表面检测。

涡流检测

- 基本原理: 利用电磁感应原理,将通有交流电的线圈(探头)靠近导电材料,会在材料中感应出涡流,如果材料存在缺陷或材质、尺寸发生变化,将干扰涡流的分布,进而改变线圈的阻抗,通过检测这种阻抗变化来判断缺陷。

- 能检测出的缺陷: 导电材料的表面和近表面缺陷,如裂纹、腐蚀减薄等。

- 优点:

- 检测速度快,易于实现自动化。

- 对表面和近表面缺陷敏感。

- 非接触式检测,对工件无污染。

- 可同时检测材料的电导率和磁导率等性能。

- 缺点:

- 仅限于导电材料。

- 对形状复杂的工件检测困难。

- 干扰因素多(如材质、温度、提离效应等),信号解释复杂。

- 典型应用: 管材、棒材、线材的在线探伤,飞机蒙皮腐蚀检测,换热管检测等。

声发射检测

- 基本原理: 这是一种动态检测方法,材料或结构在受力变形或断裂时,其内部会迅速释放能量,产生应力波,即“声发射”信号,通过布置在表面的传感器阵列接收这些信号,并分析其来源和特性,来评价结构的活性和完整性。

- 能检测出的缺陷: 主要检测正在扩展的活动性缺陷,如裂纹扩展、塑性变形、泄漏等。

- 优点:

- 动态监测,能实时发现缺陷的产生和发展。

- 检测范围大,可覆盖整个结构。

- 对结构几乎无损伤。

- 缺点:

- 无法检测静态缺陷。

- 信号噪声干扰大,信噪比低。

- 结果分析复杂,需要丰富的经验。

- 典型应用: 压力容器、管道、桥梁、储罐等大型结构的在线健康监测和完整性评估。

其他无损检测技术

除了上述六大常规方法,还有一些针对特定领域或具有特殊优势的技术:

- 目视检测: 最基本、最直接的方法,包括直接目视和借助内窥镜、放大镜、工业相机等辅助工具进行观察,是所有检测的第一步。

- 泄漏检测: 用于检测容器、管道等的泄漏,如气泡法、压力衰减法、氦质谱检漏法等。

- 红外热成像检测: 通过检测物体表面温度分布的差异来发现缺陷,如绝缘层缺陷、复合材料脱粘、结构过热等。

- 激光检测: 如激光剪切干涉术、激光超声等,技术前沿,精度高。

- 微波检测: 利用微波与材料的相互作用,适用于非金属、复合材料等的检测。

| 检测方法 | 基本原理 | 主要适用材料 | 主要检测缺陷 | 优点 | 缺点 |

|---|---|---|---|---|---|

| 超声检测 | 声波反射/折射 | 金属、非金属、复合材料 | 内部裂纹、夹杂等 | 对面积型缺陷敏感,检测深度大 | 依赖经验,对复杂表面困难 |

| 射线检测 | 射线穿透成像 | 金属等致密材料 | 内部气孔、夹渣等 | 结果直观,像“内部照片” | 有辐射风险,对平行裂纹不敏感 |

| 磁粉检测 | 磁场泄漏吸附 | 铁磁性材料 | 表面/近表面裂纹 | 灵敏度高,操作简单 | 仅限铁磁性材料,只能测表面/近表面 |

| 渗透检测 | 液体毛细作用 | 非多孔性材料(金属、塑料等) | 表面开口缺陷 | 适用广,简单直观 | 只能测表面开口缺陷,工序多 |

| 涡流检测 | 电磁感应变化 | 导电材料 | 表面/近表面缺陷 | 检测快,可自动化 | 仅限导电材料,干扰因素多 |

| 声发射检测 | 材料断裂发声 | 金属、复合材料等 | 活动性缺陷(如扩展裂纹) | 动态监测,覆盖范围大 | 无法检测静态缺陷,信号分析复杂 |

在实际应用中,常常需要根据检测对象、要求、成本等因素,选择一种或多种NDT方法组合使用,以达到最佳的检测效果。