以下我将从核心驱动因素、关键技术突破、应用领域的变革以及未来趋势四个方面,为您全面梳理电机驱动控制技术的最新突破。

核心驱动因素:为什么现在需要突破?

技术的突破并非凭空而来,而是由市场需求和底层技术进步共同驱动的。

- 能效与碳中和的全球要求:各国“双碳”目标(碳达峰、碳中和)推动了工业、交通、建筑等领域的节能需求,电机系统消耗了全球约70%的工业用电,提升其能效是实现节能减排的关键。

- 高性能与高精度需求:从工业机器人的微米级定位,到新能源汽车的瞬时扭矩响应,再到消费电子的静音和长续航,对电机的动态响应、控制精度、稳定性和可靠性要求越来越高。

- “电动化”浪潮:新能源汽车(EV/EV)、电驱动飞机、电动船舶等产业的蓬勃发展,对电机驱动系统的功率密度、扭矩密度、成本和可靠性提出了前所未有的挑战。

- 数字化与智能化:工业4.0、物联网和人工智能的发展,要求电机驱动系统不再是孤立的执行单元,而是具备感知、通信、自诊断和自适应能力的智能节点。

关键技术突破:技术层面发生了什么?

这些驱动因素催生了以下几个关键领域的革命性突破:

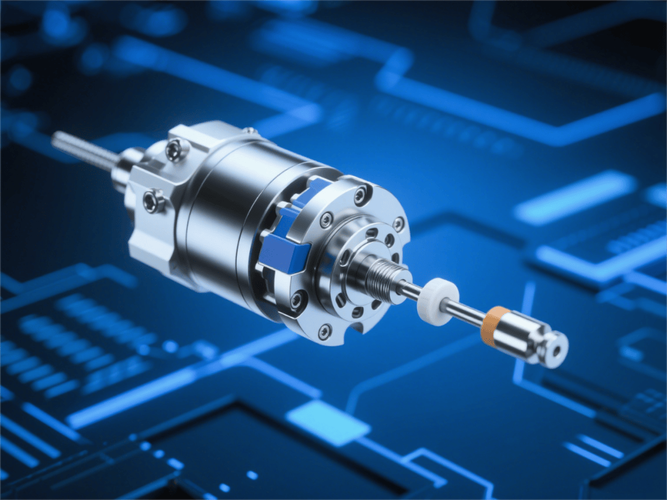

功率半导体器件的革新:从“硅”到“宽禁带”

这是所有突破的物理基础,功率器件是电能转换的“阀门”,其性能直接决定了驱动系统的效率、功率密度和工作频率。

- 突破点:以碳化硅和氮化镓为代表的宽禁带半导体正在逐步取代传统的硅基IGBT。

- 优势:

- 极高的开关频率:SiC/GaN的开关频率可达数十甚至上百kHz,是传统IGBT的5-10倍。

- 极低的导通和开关损耗:显著提升系统效率,特别是在高电压、大电流应用中,系统效率可轻松超过98%。

- 更高的工作温度:允许在更高温度下工作,简化甚至取消散热系统,大幅提升功率密度。

- 更小的体积和重量:高频化使得无源元件(电感、电容)可以做得更小,整个驱动系统更加紧凑轻便。

- 影响:这是目前最核心、最底层的突破,直接推动了新能源汽车电驱系统的小型化、高效化和集成化。

控制算法的智能化与数字化:从“PID”到“AI”

控制算法是驱动系统的“大脑”,其智能程度决定了电机的性能极限。

- 突破点:

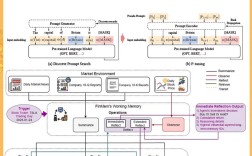

- 模型预测控制:MPC是一种先进的优化控制算法,它通过预测系统未来短暂时间内的行为,并在线求解最优控制指令,实现极高的动态响应和鲁棒性,在电机控制中,MPC能快速处理负载突变、参数变化等复杂工况,是高性能伺服控制的前沿方向。

- 人工智能与机器学习:

- 参数自整定:利用AI算法自动识别电机参数(如电阻、电感),无需手动调试,大大缩短了开发周期。

- 故障诊断与预测:通过学习正常运行数据,AI可以实时监测系统异常,提前预测潜在故障(如轴承磨损、绕组短路),实现预测性维护。

- 智能扭矩控制:在新能源汽车中,AI可以学习驾驶员的驾驶习惯和路况,实现更平顺、更节能的扭矩分配。

- 无传感器控制技术:通过反电动势估算、高频信号注入等先进算法,精确获取电机转速和位置信息,省去了物理传感器(如编码器),降低了成本、体积和故障点,提升了系统可靠性,该技术在高性能应用中的精度和低速性能正不断逼近甚至超越有传感器方案。

系统架构的集成化与模块化:从“分立”到“融合”

为了追求更高的功率密度和更低的成本,系统架构正在发生深刻变革。

- 突破点:

- 功率集成模块:将SiC MOSFET/驱动电路/保护电路/温度传感器等集成到一个或几个封装中,极大减少了寄生电感和杂散电容,提升了系统效率和可靠性,并简化了PCB设计和生产。

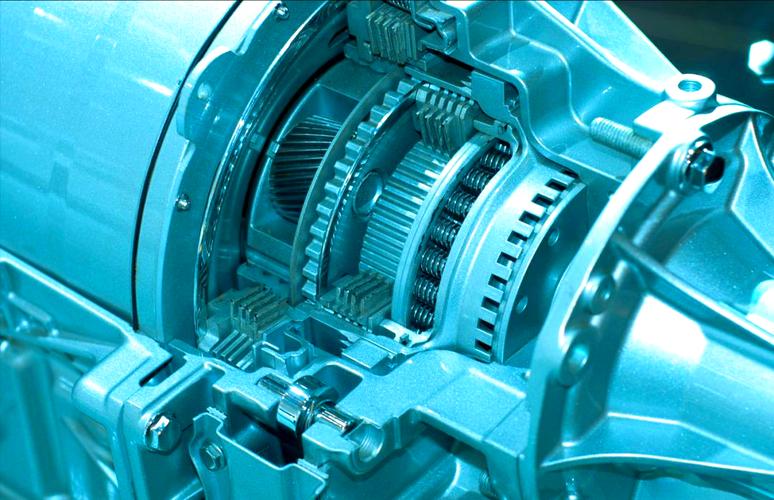

- “多合一”电驱总成:在新能源汽车领域,电机、电控、减速器、车载充电机、DC-DC转换器等被高度集成在一个壳体内,实现了系统级的优化,进一步减小了体积和重量,降低了成本。

- 平台化与标准化:开发可配置的驱动平台,通过软件定义,可以快速适配不同功率等级和类型的电机(如PMSM、BLDC、SRM),满足多样化需求,缩短产品上市时间。

新型电机材料的探索与应用

电机本体的材料也在不断进化,以匹配高性能的驱动器。

- 突破点:

- 非晶合金/纳米晶软磁材料:其高频损耗极低,非常适合用于高频SiC/GaN驱动系统中的变压器和电感,能有效提升效率。

- 高性能永磁材料:如钕铁硼永磁体的能量密度不断提升,使得永磁同步电机在功率密度和效率上保持领先,无稀土或低稀土电机(如开关磁阻电机SRM)的研究也在为供应链安全提供备选方案。

- 耐高温绝缘材料:随着功率器件工作温度的升高,电机绕组的绝缘材料也需要能承受更高温度,以匹配系统的整体热管理设计。

应用领域的变革:突破带来了什么?

上述技术的突破,正在重塑各个行业:

-

新能源汽车:

(图片来源网络,侵删)

(图片来源网络,侵删)- 800V高压平台:SiC器件是800V平台的核心,使其充电速度更快,电驱动系统更小、更轻、效率更高。

- 集成电驱桥:将前后轴电机和电控集成,实现更智能的四轮驱动和扭矩矢量控制。

- 高保真驾控体验:MPC等先进算法带来了堪比燃油车的瞬时响应和极致平顺性。

-

工业自动化:

- “能效电机”普及:IE4、IE5超高效率电机配合智能驱动器,成为工厂节能标配。

- 协作机器人:无传感器控制技术和高动态响应算法,使机器人更安全、更精准、更柔性。

- 预测性维护:基于AI的驱动器能提前预警设备故障,实现“零停机”生产。

-

消费电子与家电:

- 极致静音:高速无刷电机配合先进的FOC算法,让笔记本电脑、空调、冰箱等运行时几乎听不到声音。

- 长续航:高效的驱动技术是无人机、TWS耳机等设备续航能力的关键。

- 精准控制:电动剃须刀、电动牙刷等通过振动反馈算法,提供更好的用户体验。

-

可再生能源:

- 风电变流器:SiC器件提升了大型风机变流器的效率和可靠性,降低了运维成本。

- 光伏逆变器:高频化、高效率的逆变器提升了发电量,并支持更灵活的电网接入。

未来趋势展望

电机驱动控制技术仍在快速演进,未来的趋势将更加聚焦于:

- 软件定义驱动:硬件平台趋于标准化,核心竞争力将体现在控制软件、算法和上层应用上,用户可以通过OTA(空中下载)升级来优化电机性能。

- 数字孪生与云端协同:每个驱动器都将成为一个数据节点,与云端构建数字孪生体,通过大数据分析,实现全局能效优化、预测性维护和全生命周期管理。

- 超高效与能量回收:能量回收技术将从汽车扩展到电梯、工程机械等更多领域,形成“用电-发电-再用电”的闭环,能效将不再是追求99%,而是向99.5%甚至更高迈进。

- 融合新型拓扑的电机:如轴向磁通电机、开关磁阻电机等,与先进的驱动器结合,在特定应用场景(如高功率密度、低成本)中展现出巨大潜力。

- 边缘智能:更多的AI计算将在驱动器本地完成,实现低延迟的实时控制和决策,适用于自动驾驶、工业机器人等高实时性要求的场景。

电机驱动控制技术的突破是一个系统性工程,它不再是单一技术的进步,而是功率器件、控制算法、系统架构、新材料等多领域技术协同创新的结果,这场变革的核心目标是:更高效率、更高性能、更高功率密度、更低成本和更智能,它正在为“电动化”和“智能化”两大时代浪潮提供最坚实的底层动力,并将持续深刻地改变我们的生产和生活方式。