在半导体制造领域,“双重成像技术”通常指的是 双重曝光技术,这是一种核心的光刻技术,用于制造远低于当前单次曝光设备极限的精细图形。

双重曝光技术的核心思想是“化整为零,分而治之”。 它不试图一次性印刻一个非常复杂的图形,而是将这个复杂图形拆分成两个相对简单的图形,分别通过两次曝光和两次刻蚀来完成。

为什么需要双重曝光技术?(背景与挑战)

要理解双重成像技术如何减小CD,我们首先要明白传统“单次曝光”技术的瓶颈在哪里。

-

光的物理极限: 光刻机使用特定波长的光(如193nm的ArF准分子激光)来在晶圆上“印刷”电路图形,根据衍射理论,能印刷的最小线宽(即CD)与光的波长成正比,与透镜的数值孔径成反比,这个极限被称为瑞利判据。

- 瑞利判据公式:

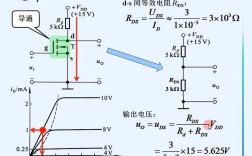

CD = k1 * λ / NA CD: 关键尺寸(线宽)k1: 工艺因子(与光刻胶、工艺优化等有关,理想情况下最小接近0.25)- 光的波长

NA: 光学系统的数值孔径

- 瑞利判据公式:

-

193nm光刻机的瓶颈: 即使使用最先进的193nm沉浸式光刻技术(通过在晶圆和镜头间填充液体来提高NA),其理论极限也就在38-40nm左右,随着摩尔定律的发展,芯片工艺节点(如7nm, 5nm)要求CD远小于这个数值,直接使用193nm光刻机去印刻更小的图形,

k1因子会变得非常大,导致图形保真度急剧下降,出现线宽不均、 bridging(桥连)、collapse(坍塌)等严重缺陷。 (图片来源网络,侵删)

(图片来源网络,侵删)

单次曝光技术已经无法满足更小CD的需求,必须另寻他法。

双重曝光技术如何工作?

双重曝光技术通过增加一次曝光和刻蚀的步骤,巧妙地绕开了上述的物理极限,其基本流程如下:

-

图形拆分:

将最终需要的一个复杂、高密度的图形(一个密集的线条和间距阵列)拆分成两个或多个更简单、密度较低的图形,可以将一个密集的“线条-空间”图形拆分成两组相互交叉的线条(一组是水平线条,另一组是垂直线条)。

-

第一次曝光和刻蚀:

- 在晶圆上涂覆一层光刻胶。

- 使用第一块掩模版和光刻机,对晶圆进行第一次曝光,这块掩模版上包含了拆分后的第一个简单图形(所有水平线条)。

- 经过显影、刻蚀等工艺,将第一个图形转移到晶圆的介质层(如二氧化硅)或硬掩模层上,晶圆上只留下了第一组图形。

-

第二次曝光和刻蚀:

- 在已经刻有第一组图形的晶圆上,再次涂覆一层新的光刻胶。

- 使用第二块掩模版和光刻机,进行第二次曝光,这块掩模版上包含了拆分后的第二个简单图形(所有垂直线条)。

- 再次经过显影、刻蚀工艺,将第二个图形与第一个图形组合,最终形成最终所需的复杂、高密度图形。

核心优势: 在每一次单独的曝光过程中,光刻机面对的都是一个密度较低的简单图形,这意味着,在单次曝光的瑞利判据公式 CD = k1 * λ / NA 中,k1因子可以被控制在一个非常理想的、较小的值(0.3-0.4)。

双重曝光技术如何减小CD?

通过上述流程,双重曝光技术从以下几个方面实现了CD的减小:

-

有效降低k1因子:

- 这是最核心的原理,单次曝光一个密集图形时,

k1可能高达0.8甚至1.0,这远超工艺窗口,图形质量极差。 - 通过双重曝光,将图形拆分后,每次曝光的图形变得稀疏。

k1可以轻松降至0.35以下,根据瑞利判据,k1值的显著降低,意味着在相同的波长和NA条件下,可以实现更小的CD。

- 这是最核心的原理,单次曝光一个密集图形时,

-

利用现有成熟设备:

双重曝光技术不需要立即购买极其昂贵的下一代EUV(极紫外光刻)设备,它可以在现有的193nm沉浸式光刻机上实现,这使得芯片制造商能够以相对较低的成本,将193nm光刻技术的“有效分辨率”提升到接近甚至超越早期EUV的水平,通过双重曝光,193nm光刻可以制造出28nm、22nm甚至更小节点的图形。

-

提高图形保真度和工艺窗口:

由于每次曝光的图形都更简单,光刻工艺更容易控制,线宽、套刻精度等参数的稳定性更高,良品率也更有保障,这对于生产至关重要。

双重曝光技术的类型

根据两次曝光之间是否进行刻蚀,主要分为两种:

-

双重刻蚀:

- 流程: 涂胶 -> 第一次曝光 -> 显影 -> 第一次刻蚀 -> 涂胶 -> 第二次曝光 -> 显影 -> 第二次刻蚀。

- 特点: 这是最常见、最灵活的方式,两次刻蚀之间,第一次刻蚀的图形可以作为第二次曝光的对准标记,工艺窗口相对较大。

-

双重曝光:

- 流程: 涂胶 -> 第一次曝光 -> 显影 -> 不进行刻蚀,直接涂第二层胶 -> 第二次曝光 -> 显影 -> 最后进行一次刻蚀。

- 特点: 流程更短,成本更低,但技术挑战也更大,因为第二次曝光的光刻胶需要完美地覆盖在第一次曝光留下的图形上,并且两次图形的叠加和最终刻蚀的轮廓控制非常困难,对光刻胶和工艺控制要求极高。

双重曝光技术的缺点与挑战

尽管非常有效,但双重曝光技术并非完美无瑕,它带来了新的挑战:

- 成本剧增: 每增加一次曝光和刻蚀,就意味着设备使用时间、材料(光刻胶、显影液)和人力成本翻倍,这使得芯片制造成本大幅上升。

- 良率风险: 增加了两次曝光、两次对准和两次刻蚀的步骤,任何一个环节出现问题(如对准偏差、颗粒污染)都会导致整个芯片报废,良率控制难度加大。

- 工艺复杂度: 需要精确地拆分图形,并确保两次曝光后的图形能完美组合,对光刻胶的选择、涂覆厚度、烘烤工艺等都提出了前所未有的高要求。

双重成像(曝光)技术通过“化整为零”的智慧,巧妙地绕过了传统单次曝光的物理衍射极限,它将一个复杂的、难以制造的密集图形拆分成两个简单的、易于制造的图形,分别进行两次曝光和刻蚀,其核心优势在于,每一次曝光都能将关键的工艺因子k1维持在理想的小数值,从而在现有193nm光刻设备上实现了远超其物理极限的CD缩小,为摩尔定律的延续提供了至关重要的技术路径,这种性能的提升是以增加成本、复杂度和良率风险为代价的。