其核心驱动力是工业4.0、工业物联网和智能制造的浪潮,这些趋势对工业网络的实时性、可靠性、灵活性和数据互通性提出了前所未有的高要求。

以下是现场总线技术发展的几个关键趋势,我将从“道”(宏观方向)和“术”(具体技术)两个层面来阐述:

宏观趋势:道

从“自动化孤岛”到“信息融合”

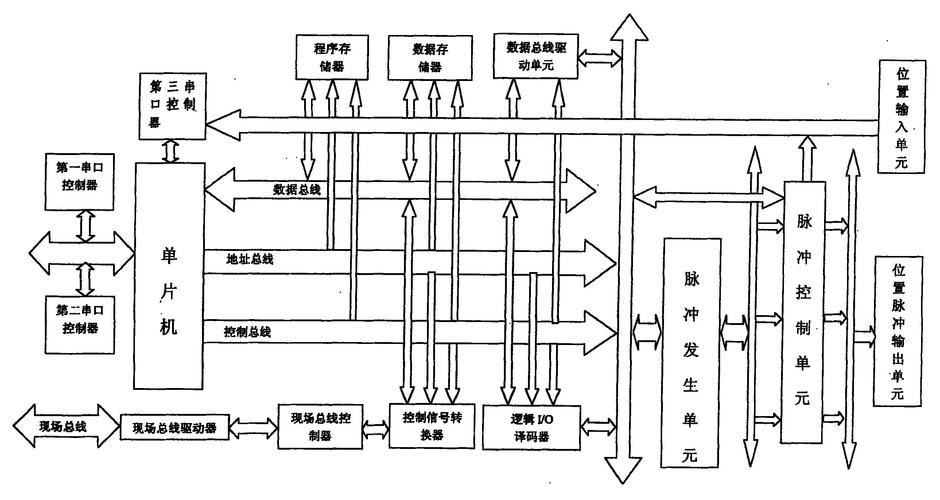

这是最根本的趋势,传统现场总线的主要功能是连接传感器、执行器和控制器,实现设备级的精确控制,而现在,其角色正在向“工业数据动脉”转变。

- 数据价值挖掘:不仅仅是控制信号,现场总线需要承载更多设备状态、能耗、质量等过程数据,为上层MES(制造执行系统)、ERP(企业资源计划)和IIoT平台提供高质量的数据源。

- 打破信息壁垒:打通OT(运营技术)和IT(信息技术)的界限,让生产现场的“数据”能够无缝流动到企业的“信息”系统中,实现真正的透明化和智能化。

IP化与IT/OT融合

这是实现信息融合的技术路径。

- 拥抱以太网:以太网凭借其高带宽、低成本和全球统一的标准,正在从办公网络向车间底层渗透,各种现场总线技术都在积极“以太网化”,或者本身就是基于以太网的。

- 统一网络架构:企业希望使用一种统一的技术(如工业以太网)来覆盖从设备层到企业管理层的所有网络,以简化部署、降低维护成本和复杂性。

无线技术的补充与融合

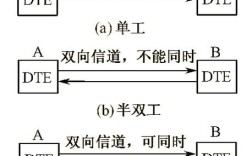

有线现场总线稳定可靠,但布线成本高、灵活性差,无线技术作为其有效补充,正在快速发展。

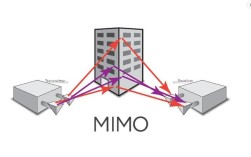

- 应用场景明确:无线技术(如Wi-Fi 6/6E, 5G, LoRaWAN, Bluetooth Mesh)主要用于移动设备、临时部署、偏远或危险环境下的数据采集。

- 有线无线协同:未来的工业网络将是“有线为主、无线为辅”的混合架构,现场总线作为有线骨干,负责关键控制和数据传输,无线技术则扩展网络的覆盖范围和应用场景。

智能化与边缘计算

现场总线不再只是数据的“管道”,正在向智能化的“节点”演进。

- 设备智能化:现场设备(如智能阀门、变频器)内置了强大的计算能力,可以在本地(边缘)进行数据预处理、故障诊断和自主决策,只将关键结果上传到云端或中心服务器。

- 协议智能化:一些新的现场总线协议(如OPC UA)本身就支持复杂的数据模型和事件机制,使得设备间的智能交互成为可能。

微观趋势:术

基于以上宏观趋势,具体的现场总线技术呈现出以下发展态势:

传统主流现场总线的持续演进与坚守

一些成熟的现场总线(如 Profibus, Modbus, CANopen)并没有消失,而是在特定领域持续深耕和演进。

- Profibus -> Profinet:作为现场总线时代的王者,Profibus依然在大量存量设备上运行,但其发展重点已全面转向基于工业以太网的Profinet,Profinet提供了实时(IRT)、同步和标准以太网等多种通信选项,满足从运动控制到普通数据采集的各种需求,是工业4.0背景下非常强劲的竞争者。

- Modbus的“无处不在”:Modbus因其简单、开放、免费,成为了应用最广泛的协议之一,它不仅在串行链路上(Modbus RTU/TCP)广泛使用,也通过Modbus TCP在以太网上找到了新的生命力,并积极拥抱OPC UA,通过“映射”或“隧道”方式与更先进的生态融合。

- CANopen的韧性:在汽车电子、工程机械和医疗设备等对实时性、可靠性要求极高的领域,CANopen依然保持着强大的生命力,其轻量级、高效率的架构在这些特定场景下难以被完全替代。

工业以太网的崛起与“一超多强”格局

工业以太网是当前和未来的绝对主流,但内部也形成了不同的技术路线。

- OPC UA的“一超”地位:OPC UA 已经超越了一个传统“协议”的范畴,正在成为一个“平台”或“信息交互标准”,它具备平台无关性、面向对象、安全可靠、可扩展性强等巨大优势,它既可以作为独立运行的服务器/客户端,也可以“嵌入”到Profinet, EtherNet/IP, EtherCAT等协议中,作为它们的数据建模和语义交互的“通用语言”,可以说,OPC UA 是实现IT/OT融合的“官方指定”桥梁。

- “多强”并存的实时以太网:

- EtherCAT (Ethernet for Control Automation Technology):以其“主站从站”拓扑、精确的分布式时钟和超高速的性能,在运动控制、半导体制造等对同步和实时性要求最苛刻的领域占据领先地位。

- EtherNet/IP (Industrial Protocol):由罗克韦尔自动化主导,依托其强大的PLC和伺服系统生态,在北美制造业拥有极高的市场份额,其“隐式”和“显式”报文结合的方式,兼顾了实时控制和信息交互。

- PROFINET:如前所述,西门子生态的核心,在欧洲和全球范围内应用广泛,尤其在复杂的自动化项目中实力雄厚。

- POWERLINK:由贝加莱开发,采用“时隙”调度技术,同样是硬实时以太网的代表,尤其在机械制造领域有很好的应用。

从“连接设备”到“连接价值”

现场总线协议本身也在变得更加“智能”。

- 语义互操作性:新一代的协议(如OPC UA)不仅关心数据的格式(语法),更关心数据的含义(语义),通过标准化的信息模型,不同厂商的设备可以“理解”彼此的数据,真正实现即插即用和无缝集成。

- 安全性的内建:随着网络攻击威胁的增加,现场总线协议越来越重视安全性,OPC UA内置了完善的安全框架(认证、授权、加密),而传统的现场总线则通过增加安全网关或采用隧道技术等方式来弥补安全短板。

| 发展阶段 | 特点 | 代表技术 | 发展趋势 |

|---|---|---|---|

| 过去 (孤岛时代) | 多种协议并存,标准不统一,专注于设备级控制 | Profibus, Modbus, CANopen, FF, HART | 融合与统一 |

| (融合时代) | 工业以太网崛起,IT/OT开始融合,数据价值凸显 | Profinet, EtherCAT, EtherNet/IP, OPC UA | IP化、智能化、无线化 |

| (智能时代) | 协议语义化,边缘计算普及,网络即平台 | OPC UA (核心平台), 5G, TSN (时间敏感网络) | 平台化、服务化、安全内生 |

现场总线技术的发展趋势可以概括为:

- 技术层面:从多种总线走向以工业以太网为主、OPC UA为信息交互核心的融合架构。

- 功能层面:从单纯的“连接控制”走向“连接数据与价值”,为上层应用提供高质量的决策依据。

- 架构层面:从有线走向有线无线协同,从中心集中走向边缘智能。

对于工程师和企业而言,未来的挑战不再是选择“哪一种”总线,而是如何设计一个开放、灵活、安全且面向未来的工业网络架构,在这个架构中,不同的技术(包括传统总线)都能找到自己的位置,并最终通过OPC UA等标准实现价值的无缝流动。