工程技术filter在现代工业和科研领域中扮演着至关重要的角色,其核心功能是通过特定的物理或化学方法对流体、气体或固体中的杂质、颗粒物、有害物质进行分离或净化,以确保生产过程的稳定性、产品的纯度以及环境的安全性,从石油化工中的原油过滤到半导体制造中的超纯水处理,从制药行业的无菌过滤到环保领域的废气净化,filter技术的应用几乎渗透到每一个工程技术分支,成为保障系统高效运行和产品质量的关键环节。

工程技术filter的分类与原理

根据过滤介质、作用机制及应用场景的不同,工程技术filter可分为多种类型,每种类型都有其独特的工作原理和适用范围,以下是几种常见的filter类型及其技术特点:

机械过滤

机械过滤是最基础的过滤方式,主要依靠过滤介质(如滤网、滤布、滤芯等)的拦截作用,将流体中的固体颗粒杂质分离出来,根据过滤精度可分为粗过滤(如格栅、滤网,拦截粒径大于100μm的颗粒)、精过滤(如烧结滤芯、线绕滤芯,拦截粒径为1-100μm的颗粒)和超精过滤(如微孔滤膜,拦截粒径小于1μm的颗粒),机械过滤结构简单、成本低,常用于预处理阶段,但易堵塞,需定期清洗或更换滤芯。

吸附过滤

吸附过滤利用活性炭、分子筛、硅胶等多孔材料的吸附性能,通过范德华力、毛细管作用或化学键合,将流体中的微小颗粒、胶体、色素、异味分子或有害气体(如甲醛、硫化氢)等去除,活性炭filter因其巨大的比表面积(500-1500 m²/g)和发达的孔隙结构,广泛用于水处理和空气净化领域,但对极性小分子(如甲醇)的吸附效果有限,且需定期再生或更换。

膜分离技术

膜分离是一种基于选择性透过原理的高精度过滤技术,利用半透膜(如微滤膜、超滤膜、纳滤膜、反渗透膜)对不同粒径或不同物质(如离子、分子、大分子)的截留能力实现分离,超滤膜(孔径0.01-0.1μm)可去除水中的细菌、病毒和大分子有机物,而反渗透膜(孔径小于0.001μm)能截留几乎所有溶解盐类和重金属离子,广泛应用于海水淡化、纯水制备和废水回用,膜分离技术过滤精度高、能耗低,但膜易污染,需配套完善的预处理和清洗系统。

磁性过滤

磁性过滤通过永磁体或电磁铁产生的磁场,将流体中的铁磁性杂质(如铁屑、氧化铁粉末)吸附并分离,其特点是无需更换滤材,只需定期清理吸附的磁性物质,适用于机械加工、冶金、液压系统等场景,液压系统中的磁性过滤器可有效防止铁屑损坏精密元件,延长设备寿命。

静电过滤

静电过滤利用高压电场使空气中的颗粒物带电,然后在集尘极板上吸附收集,常见于空气净化器、工业除尘设备,对PM2.5、烟雾等细微颗粒去除效率高(可达99%以上),但易受湿度影响,且可能产生臭氧副产物。

工程技术filter的关键性能参数

评价filter性能的核心指标包括过滤精度、流量、压降、纳污容量、耐温耐压性等,这些参数直接影响filter的适用性和经济性。

| 参数名称 | 定义 | 重要性 |

|---|---|---|

| 过滤精度 | filter能截留的最小颗粒粒径或物质分子量 | 决定过滤效果,如半导体行业要求过滤精度达到0.1μm以下 |

| 额定流量 | filter在规定压降下允许通过的流体体积或质量流量(如m³/h、L/min) | 影响系统处理能力,需与工艺需求匹配 |

| 压降(ΔP) | fluid通过filter前后的压力差,反映过滤阻力 | 压降过高会增加能耗,需定期更换或清洗滤材 |

| 纳污容量 | filter在达到规定压降前所能截留的杂质质量(如g/cm²) | 决定滤材使用寿命,影响运行成本 |

| 耐温耐压性 | filter能长期工作的最高温度和最大压力 | 决定filter在极端工况下的可靠性,如高温蒸汽过滤需选用耐不锈钢滤芯 |

| 材料兼容性 | filter材质与流体的化学稳定性,如耐酸碱、有机溶剂腐蚀能力 | 防止滤材溶解或污染流体,如制药行业需选用USP Class VI级认证的滤材 |

典型应用场景与技术挑战

石油化工领域

在石油炼化过程中,filter用于原油预处理(去除泥沙、铁锈)、催化裂化装置的催化剂回收、产品精制(如航空煤油过滤)等环节,加氢裂化装置的高压进料过滤器需耐受15MPa以上压力和500℃高温,采用金属烧结滤芯,但面临催化剂堵塞和滤芯再生难的挑战,需结合超声波清洗或反吹技术维护。

制药与食品行业

制药行业对过滤的洁净度要求极高,如无菌过滤(除菌过滤)需使用0.22μm的聚醚砜(PES)或聚四氟乙烯(PTFE)滤膜,确保终端产品无热原、无菌,食品行业中,啤酒过滤需去除酵母和蛋白质,采用硅藻土filter和膜filter组合工艺,既要保证澄清度,又要避免风味物质损失。

电子与半导体制造

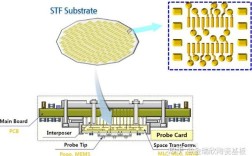

半导体制造的超纯水系统要求电阻率≥18.2 MΩ·cm,颗粒物数量≤10个/mL,需采用多级过滤组合:预处理(活性炭吸附有机物)、精处理(离子交换树脂去除离子)、终端过滤(0.1μm PVDF滤膜),技术挑战在于控制颗粒物和金属离子污染,filter材质需高纯度(如电子级PFA),且制造环境需在Class 100洁净间内。

环保工程

在污水处理中,膜生物反应器(MBR)结合超滤膜与活性污泥法,出水浊度<0.1NTU,可直接回用;烟气脱硫系统中,湿式电除尘器(WESP)用于去除PM2.5和重金属,但存在电极结垢和能耗高的问题,需优化极板结构和供电方式。

未来发展趋势

随着工业4.0和绿色制造的推进,工程技术filter正朝着智能化、高精度、低能耗、多功能化方向发展,智能filter通过集成传感器实时监测压降、流量和过滤效率,结合AI算法预测滤芯寿命,实现自动化维护;纳米材料(如石墨烯、碳纳米管)的应用可提升过滤精度和通量,如石墨烯滤膜的水通量可达传统膜的10倍以上;兼具过滤与催化功能的复合filter(如负载催化剂的陶瓷滤芯)可同时实现杂质分离和污染物降解,降低运行成本。

相关问答FAQs

Q1:如何根据流体特性选择合适的filter类型?

A:选择filter需综合考虑流体粘度、温度、pH值、杂质类型及浓度,高粘度流体(如重油)宜选用大流量、低压降的袋式filter;强腐蚀性流体(如浓硫酸)需选用聚四氟乙烯(PTFE)或陶瓷滤材;含微小颗粒(如胶体)的液体适合超滤膜,而溶解性盐类则需反渗透膜,还需考虑系统压力、流量要求及维护成本,如一次性滤芯适用于低杂质场景,可反冲洗的金属滤芯适合高杂质工况。

Q2:filter在使用过程中压降过高的原因及解决方法是什么?

A:压降过高通常由滤材堵塞、流量超出设计范围、滤芯选型不当或流体粘度异常导致,解决方法包括:① 定期检查并更换或清洗滤芯(如反吹、超声波清洗);② 优化系统流量,避免瞬时流量过大;③ 选用更高纳污容量的滤材(如深层过滤滤芯);④ 检查流体温度,若粘度过高可预热降低阻力,对于膜filter,可采用错流过滤(cross-flow filtration)减少污染物在膜表面沉积,延长使用寿命。