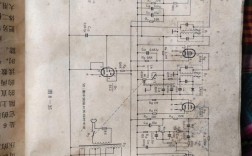

4级24槽电机的维修需要系统性的排查和操作,确保在安全规范下进行,维修前需切断电源,使用万用表、兆欧表、绝缘电阻测试仪等工具,并记录电机原始参数,如绕组直流电阻、绝缘电阻等,便于后续对比分析。

故障现象与初步排查

电机常见故障包括无法启动、异响、发热、转速异常等,需结合现象初步判断故障点,无法启动可能是电源缺相、绕组断路或轴承卡死;异响多由轴承损坏或转子扫膛引起;发热异常则可能涉及绕组短路、负载过重或通风不良,初步排查可通过目检观察是否有烧焦痕迹、油污,手动转动转子检查是否灵活,闻气味判断是否有绝缘漆烧焦的味道。

关键部件维修步骤

绕组故障维修

绕组是电机核心,常见故障为短路、断路、接地。

- 短路检测:用万用表电阻档测量三相绕组直流电阻,若某相阻值明显偏低(正常误差应≤5%),可能是匝间短路,进一步可通过短路测试仪或感应法定位短路点,若短路点在槽内,需拆除绕组,重新嵌线;若端部短路,可局部修复绝缘并重新包扎。

- 断路检测:测量三相绕组首尾端电阻,若某相不通,可能是引线断裂或绕组断路,引线断裂可直接重新焊接;绕组内部断路需拆除重绕,注意记录原绕组线径、匝数、节距等参数。

- 接地检测:用兆欧表测量绕组对地绝缘电阻(正常应≥0.5MΩ),若绝缘电阻过低,可能是绝缘老化、受潮或槽口绝缘损坏,受潮电机可进行烘干处理(温度控制在100-120℃),老化或损坏绝缘需拆除绕组,更换槽绝缘、相间绝缘,重新浸漆烘干。

绕组重绕时,需严格按照原设计参数施工,嵌线后进行三相电阻平衡测试、耐压试验(试验电压为2倍额定电压加1000V,持续1分钟),确保绕组质量。

轴承维修

轴承故障会导致电机振动、异响和转子偏心。

- 拆卸与检查:使用拉马拆卸轴承,检查滚珠、保持架是否磨损,内外圈有无裂纹,轴承径向间隙超过原间隙的2倍或出现明显划痕时需更换。

- 更换与润滑:选择同型号轴承(如6203、6204等常见型号),加热至80-100℃热装,避免敲击损坏,润滑脂填充量为轴承腔的1/3-1/2,过多或过少均会导致发热,常见润滑脂锂基脂适用温度范围为-20℃至120℃,需根据电机工作环境选择。

转子与定子维修

- 转子检查:转子扫膛(转子与定子摩擦)会导致铁芯磨损,需检查转子是否有变形、断条,断条可用短路测试仪检测,或拆下端环观察铜条是否开裂,断条较多时需更换转子,少量断条可补焊修复。

- 定子铁芯:若定子铁芯有松动或局部烧毁,需在松动处插入绝缘板并拧紧,烧毁处可用锉刀修整,清除毛刺后涂绝缘漆。

其他部件维修

- 端盖与风扇:端盖变形会导致装配不同心,需检查平面度,必要时进行机械加工,风扇裂纹或变形需更换,避免运转时失衡。

- 接线盒与引线:检查接线端子是否松动、氧化,引线绝缘是否老化,氧化端子需用砂纸打磨,老化引线更换同规格耐高温线,确保连接牢固、相序正确。

维修后测试

电机组装完成后需进行空载测试:通电运行30分钟,测量三相电流是否平衡(误差≤10%),检查转速、振动、温升(温升≤60K,B级绝缘),测试合格后方可投入负载运行。

相关问答FAQs

Q1:4级24槽电机绕组重绕时,如何确定原绕组的匝数和线径?

A:可通过拆除旧绕组时记录,或通过测量铁芯尺寸(槽截面积、铁芯长度)结合电机铭牌功率计算,公式为:匝数≈(π×铁芯直径×槽满率)/线径²,线径可通过称重法(取1米长导线称重,对照密度计算)或千分尺测量,若无法获取原参数,可参考同型号电机手册或咨询厂家。

Q2:电机维修后空载电流过大,可能的原因及解决方法?

A:空载电流过大的常见原因包括:①绕组匝数不足(需重新计算并增加匝数);②转子与定子间隙过大(检查气隙,调整端盖或更换轴承);③轴承润滑不良(补充或更换润滑脂);④绕组短路(重新测量直流电阻,修复短路点),逐一排查后针对性修复,确保空载电流在额定范围内(通常为额定电流的20%-50%)。