dsp逆变器控制技术是现代电力电子变换系统的核心关键技术之一,它以数字信号处理器(DSP)为控制核心,通过高效算法实现对逆变器输出电压、电流、频率及相位的精确调控,在新能源发电、不间断电源(UPS)、电机驱动、智能电网等领域具有广泛应用,其技术本质是将模拟控制逻辑数字化,依托DSP强大的运算能力、实时中断响应及丰富外设资源,实现复杂控制策略的快速部署与动态优化,从而提升逆变器的效率、可靠性及电能质量。

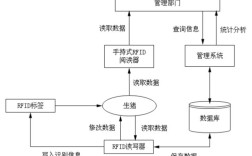

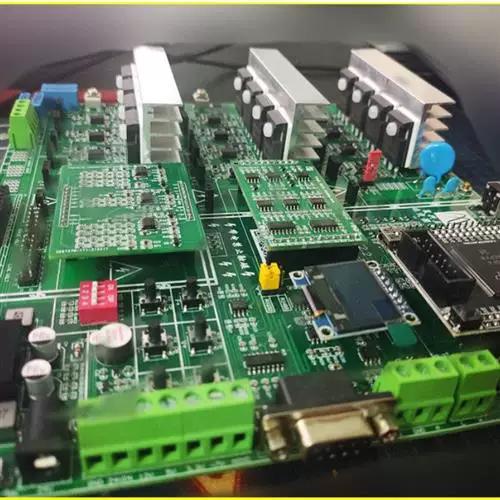

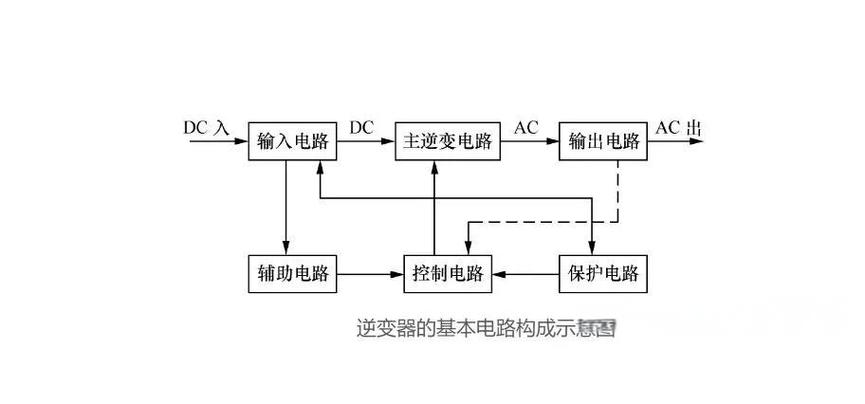

从技术架构来看,dsp逆变器控制系统通常包含硬件平台与软件算法两大部分,硬件平台以DSP芯片为核心,辅以电压电流采样电路、驱动电路、保护电路及功率变换主电路(如IGBT、MOSFET等功率器件构成的全桥或半桥拓扑),软件算法则是控制技术的灵魂,涵盖多个关键环节:通过AD采样模块实时获取直流母线电压、输出电压电流、负载电流等反馈信号;基于坐标变换(如Clarke变换、Park变换)将三相静止坐标系下的交流量转换为两相旋转坐标系下的直流量,简化控制模型;随后,采用闭环控制策略(如PI控制、PR控制、模型预测控制等)实现参考指令与实际反馈的误差调节;通过空间矢量脉宽调制(SVPWM)或正弦脉宽调制(SPWM)技术生成驱动信号,经功率放大后驱动逆变器输出目标波形。

在具体控制策略中,dq坐标系下的双闭环控制是最经典的应用方案,该方案通过电压外环稳定输出电压幅值,电流内环抑制电流谐波并快速响应负载变化,电压外环通常采用PI控制器,其输出作为电流内环的d轴参考电流;q轴参考电流根据功率因数需求设定(如单位功率因数时q轴参考电流为0),电流内环通过PI调节器跟踪电流指令,经逆Park变换后得到αβ坐标系下的参考电压,最终由SVPWM模块生成PWM波,这种控制策略动态响应快,稳态精度高,尤其适用于三相并网逆变器场景,针对单相逆变器,则常采用基于谐振控制器(PR)的电压单环控制,PR控制器在特定频率下具有无限增益,可实现对基波及特定次谐波的无静差跟踪,简化控制复杂度。

随着新能源渗透率提升,传统控制策略逐渐暴露出局限性,如对参数变化敏感、动态性能不足等,为此,dsp控制技术不断融合智能算法与模型预测思想:模糊控制、神经网络等智能算法被引入PI参数自整定环节,通过在线优化适应不同工况;模型预测控制(MPC)凭借其离散化处理特性与多目标优化能力,在逆变器控制中展现出独特优势,MPC通过预测未来几个控制周期的系统状态,结合代价函数(如电压跟踪误差、开关损耗最小化)实时优化开关状态,无需调制模块,动态响应速度可达微秒级,特别适用于高频场合,针对并网逆变器的孤岛检测、低电压穿越(LVRT)等特殊需求,dsp技术还集成多环协同控制策略,如通过频率-电压双环实现无缝切换,或基于虚拟同步机(VSG)技术模拟同步机惯量,增强电网稳定性。

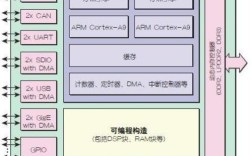

在硬件实现层面,DSP的选择需兼顾运算速度、AD采样精度、PWM通道数量及外设资源,TI公司的C2000系列DSP(如TMS320F28335)凭借150MHz主频、12位AD模块、16路PWM输出及专用控制外设(如事件管理器、捕获单元),成为逆变器控制的主流选择,硬件设计需注重抗干扰措施,如采样信号隔离、驱动电路电气隔离、PCB布局优化等,确保系统在复杂电磁环境下稳定运行,软件开发则采用模块化编程思想,将初始化模块、AD采样模块、控制算法模块、PWM生成模块、保护模块(如过流、过压、过热保护)等功能封装,便于维护与升级。

为提升系统效率,dsp控制技术还引入死区补偿与非线性校正策略,功率器件的开关死区会导致输出电压畸变,尤其在轻载时更为显著,通过实时检测电流极性,dsp可动态调整死区时间,或基于查表法补偿死区引入的误差电压,针对直流母线电压波动或非线性负载引起的谐波失真,则采用重复控制技术,利用其内模原理对周期性扰动进行抑制,实现高精度正弦波输出。

尽管dsp逆变器控制技术已较为成熟,但仍面临挑战:高频开关带来的EMI干扰、多机并联时的环流抑制、宽范围工况下的参数自适应等,未来发展趋势包括:基于FPGA+DSP的异构计算架构,提升算法并行处理能力;结合数字孪生技术实现离线优化与在线自适应;采用碳化硅(SiC)、氮化镓(GaN)等宽禁带半导体器件,配合高频控制算法,进一步缩小系统体积、提高功率密度。

相关问答FAQs

Q1:DSP逆变器控制与单片机控制相比,有哪些核心优势?

A:DSP专为数字信号处理设计,具有硬件乘法器、流水线架构及专用指令集,运算速度远超普通单片机(如DSP可在数微秒内完成复杂坐标变换与PID运算),更适合高频PWM生成与实时控制;DSP的AD采样精度更高(通常12位以上),PWM分辨率可达16位,且具备快速中断响应能力(纳秒级),能更好地满足逆变器对动态响应精度及电能质量的要求,而单片机受限于架构,在复杂算法处理与实时性方面存在明显不足。

Q2:模型预测控制(MPC)在DSP逆变器控制中的实现难点是什么?

A:MPC的实现难点主要在于计算负担与实时性平衡,MPC需要在每个控制周期内预测未来多个时刻的系统状态,并求解优化问题,这对DSP的运算能力提出极高要求,三相两电平逆变器的MPC需考虑8种开关状态,若预测步长为3,则单周期需计算24次系统模型,对于200kHz开关频率的系统,控制周期仅5μs,极易导致计算超时,MPC对模型精度依赖度高,参数变化(如电感值漂移)会降低控制效果,为此,需通过简化预测模型、采用滚动优化策略或结合离线预计算等方法降低实时计算压力,同时利用DSP的并行运算能力加速求解过程。