全球MLCC(多层陶瓷电容器)技术发展历经数十年,已从简单的被动元件升级为支撑电子设备微型化、高性能化的核心基础元器件,其技术演进始终围绕“小型化、大容量、高可靠性、低成本”四大核心目标,通过材料创新、结构优化、工艺突破及设备升级,不断推动产业边界拓展。

材料体系革新:性能突破的基础

MLCC的性能核心依赖陶瓷介质材料,技术发展史即是一部材料迭代史,早期主流材料为TiO2基(Class II),成本低但温度稳定性差(温度特性±15%),20世纪80年代,日本村田、TDK等企业率先突破X7R(Class II)材料,通过掺杂MgTiO3等形成钙钛矿结构,将使用温度扩展至-55℃~125℃,容量温度精度提升至±15%,成为消费电子主流。

21世纪初,为满足智能手机、汽车电子对高可靠性的需求,X7S(Class II)和X8R(Class III)材料问世:X7S通过调整配方将温度范围拓宽至-55℃~150℃,X8R则实现-55℃~150℃下±15%的容量精度,支撑了汽车电子严苛环境下的稳定性,Class I(NP0/C0G)材料持续优化,通过高纯度TiO2添加稀土元素(如La、Nb),实现近乎零的温度系数(±30ppm/℃)和低损耗,适用于5G基站、射频滤波器等高频场景。

近年,超高压(>3kV)、超高压(>10kV)MLCC需求推动介质材料向高介电常数(εr)方向发展,如BaTiO3基材料通过掺杂Dy、Ho等稀土元素,形成“核壳结构”,既提升εr(从3000+提升至8000+),又抑制晶粒生长,确保耐压性,无铅化环保材料(如Ni-电极兼容的BaTiO3基材料)逐步替代传统含铅体系,满足RoHS等环保法规要求。

结构设计与工艺优化:小型化与高容量的核心路径

MLCC的容量与体积比(CV值)直接依赖层数、单层厚度和电极面积,技术突破聚焦于“增加层数、减薄介质、缩小电极间距”。

层数与叠层技术:早期MLCC层数不足10层,1990年代通过流延工艺优化提升至50层,2005年后突破100层,2025年高端MLCC层数已达2000层以上(如村田0201尺寸产品),叠层工艺中,“生带技术”是关键:将陶瓷浆料通过流延机形成厚度1~3μm的生带,经精密冲孔后印刷电极,再层层叠压,近年来,“多层共烧技术”突破,采用低温烧结陶瓷(LTCC)与高温陶瓷(HTCC)混合烧结,解决不同材料收缩率匹配问题,支撑超薄生带叠层。

介质薄膜减薄:单层厚度从1980年代的10μm降至目前的0.5μm以下(0402尺寸产品达0.3μm),减薄依赖“纳米介质技术”:通过添加纳米级BaTiO3颗粒,抑制晶粒异常长大,提升材料致密度;同时采用“等离子体烧结(SPS)”技术,将烧结温度从1300℃降至1000℃以下,避免高温下薄膜开裂。

电极创新:电极材料从早期的Ag/Pd合金(成本高)转向Ni(1990年代,降低成本)和Cu(2005年后,进一步降低成本),电极结构从“平面电极”发展为“三维电极”:如“分形电极”通过增加电极边缘曲折度,在有限面积内提升电极-介质接触面积;“内埋电极”技术将电极嵌入介质层内部,减少边缘电场集中,提升耐压性。

制造装备与自动化:精密化与良率保障

MLCC生产对装备精度要求极高,装备升级是技术落地的核心支撑。

流延设备:从传统刮刀式流延发展到“挤压式流延”,生带厚度均匀性从±5%提升至±1%,表面粗糙度Ra<0.1μm,为超薄生带提供基础,日本Nippon Piston Ring、德国Dieffenbacher等企业占据高端流延设备80%以上市场份额。

印刷与叠层设备:精密丝网印刷分辨率从50μm提升至20μm,激光叠层定位精度±1μm,支持2000层以上叠层无偏差,近年“数字喷墨打印技术”兴起,通过非接触式打印电极,减少生带应力损伤,良率提升15%以上。

烧结与检测设备:连续烧结炉采用“分段控温技术”,实现升温、保温、冷却曲线精准控制,避免陶瓷开裂;X-ray检测设备分辨率达0.1μm,可检测内部电极错位、分层等微观缺陷,不良率控制在50ppm以下。

应用驱动与产业格局:技术迭代的市场逻辑

MLCC技术发展始终围绕下游应用需求迭代:

消费电子:智能手机、平板电脑驱动MLCC向小型化(0201→01005)、高容量(0402尺寸10μF以上)发展,单部手机MLCC用量从2010年的300颗增至2025年的1000+颗。

汽车电子:新能源汽车(ADAS、电池管理系统)、智能驾驶推动车规级MLCC需求激增,要求-55℃~150℃宽温域、10年以上寿命、10万次以上温度循环,单车用量从传统燃油车的3000颗增至8000+颗。

5G与物联网:基站滤波器、毫米波模块要求高频、低损耗NP0/C0G材料,MLCC工作频率从1GHz提升至6GHz以上,插入损耗降低至0.1dB以下。

产业格局:日韩企业(村田、三星电机、太阳诱电)主导高端市场(市占率70%+),技术壁垒高;中国企业(风华高科、宇阳科技)在中低端领域实现突破,近年通过并购(如风华高科收购嘉瑞基)和研发投入,逐步向车规级、高频领域渗透。

未来技术趋势:融合创新与绿色可持续

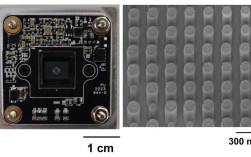

超小型化:01005尺寸(0.4mm×0.2mm)MLCC量产中,008004(0.25mm×0.125mm)进入研发阶段,依赖“原子层沉积(ALD)”技术实现0.1μm级介质薄膜生长。

高集成化:MLCC阵列(MLCCA)将多个MLCC集成封装,减少PCB占用面积,适用于可穿戴设备、植入式医疗设备等。

智能化:内置温度传感器、自诊断功能的“智能MLCC”开发中,可实时监测电容变化,提升电子系统可靠性。

绿色制造:无铅化、无卤化材料全面普及,低温烧结技术(<900℃)降低能耗,生产过程碳排放减少30%以上。

相关问答FAQs

Q1:MLCC的“X7R”“X7S”等型号标识代表什么?

A:MLCC型号标识中的字母组合代表温度特性和材料等级,以X7R为例,“X”表示-55℃~125℃的温度范围,“7”表示容量变化在±15%以内,“R”为材料代码(Class II),X7S则将温度范围拓宽至-55℃~150℃,适用于更高工作场景;X8R进一步扩展至-55℃~150℃且容量精度±15%,常用于汽车电子,NP0/C0G(Class I)则表示温度系数极低(±30ppm/℃),高频稳定性优异,多用于射频电路。

Q2:车规级MLCC与消费级MLCC的核心区别是什么?

A:车规级MLCC在可靠性、寿命和环境适应性上远高于消费级,核心区别包括:①温度范围:消费级多为-55℃~85℃,车规级需达-55℃~150℃;②寿命要求:车规级需满足10年或20万次温度循环,消费级通常为3~5年;③可靠性标准:车规级通过AEC-Q200认证,需通过高温高湿(85℃/85%RH)、温度冲击(-40℃~125℃循环)等严苛测试;④抗振动性:车规级需承受10G以上振动加速度,而消费级通常为5G,车规级MLCC需具备更低的直流偏压特性(容量随电压变化率<10%),以确保汽车电子系统稳定性。