德国4.0技术,即“工业4.0”(Industrie 4.0),是德国政府于2025年提出的国家级战略倡议,旨在通过深度融合信息通信技术(ICT)与传统工业生产,推动制造业向智能化、数字化和网络化转型,这一概念的核心是通过构建“智能工厂”(Smart Factory),实现生产过程的自我优化、柔性化定制和资源高效利用,最终提升德国工业的全球竞争力,其技术基础建立在物联网(IoT)、大数据分析、人工智能(AI)、云计算、赛博物理系统(CPS)和5G通信等新一代信息技术之上,通过数据驱动和智能决策,重塑传统价值链。

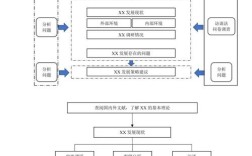

从技术架构来看,工业4.0可分为三个层次:感知层、网络层和应用层,感知层通过传感器、RFID标签、智能终端等设备,实时采集生产设备、物料和产品的数据;网络层依托工业以太网、5G和TSN(时间敏感网络)技术,实现数据的低延迟、高可靠传输;应用层则通过MES(制造执行系统)、ERP(企业资源计划)和工业软件平台,对数据进行分析、建模和决策,形成“端到端”的集成解决方案,在智能工厂中,机器设备可通过CPS实现自主通信与协作,生产计划可根据订单需求实时调整,质量检测可通过AI视觉系统自动识别缺陷,从而大幅提升生产效率和产品质量。

工业4.0的核心特征体现在“三大集成”和“两大主题”,三大集成包括:纵向集成(企业内部从设备到云端的数据打通)、横向集成(跨企业价值链的协同,如供应商与客户的实时数据共享)和端到端集成(产品全生命周期的数据贯通,从设计到回收的数字化管理),两大主题则是智能工厂和智能生产:智能工厂聚焦生产系统的智能化重构,实现柔性化生产;智能生产则通过个性化定制、小批量生产模式,满足市场多样化需求,以汽车制造业为例,传统生产线需为不同车型调整设备,而工业4.0环境下,通过模块化机器人和可编程控制系统,可在同一条线上混产多种车型,订单响应时间缩短50%以上。

技术落地方面,德国工业4.0已形成多个典型应用场景,在预测性维护中,通过设备传感器数据与AI算法结合,可提前预判故障并自动维护,减少停机损失;在数字孪生(Digital Twin)技术中,物理工厂与虚拟模型实时映射,支持生产过程仿真和优化;在供应链协同中,区块链技术确保物料溯源的透明性,RFID标签实现库存实时盘点,工业4.0还推动了“服务型制造”转型,企业通过产品运行数据提供增值服务,例如工程机械制造商可根据设备使用数据提供远程运维方案,创造新的商业模式。

工业4.0的推进也面临诸多挑战,中小企业因资金和技术实力有限,难以承担数字化转型的高成本;数据安全与隐私保护问题日益突出,需建立完善的工业数据安全体系;跨企业、跨行业的标准不统一,导致系统集成难度加大,为此,德国政府通过“中小企业4.0”计划提供资金支持,行业协会牵头制定工业4.0参考架构模型(RAMI 4.0),推动技术标准化,企业需加强人才培养,培养既懂工业技术又掌握信息技术的复合型人才。

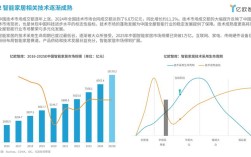

从全球视角看,工业4.0与美国“工业互联网”、中国“智能制造2025”等战略形成呼应,共同推动全球制造业变革,其本质是通过数据流动打破传统工业的边界,实现“制造”向“智造”的跃升,随着量子计算、边缘计算和6G技术的成熟,工业4.0将进一步深化智能自主水平,可能催出自组织生产、人机协作等新形态,重塑产业竞争格局。

相关问答FAQs

Q1:工业4.0与智能制造的区别是什么?

A:工业4.0是德国提出的国家级战略概念,侧重通过技术集成实现生产系统的智能化和网络化,强调技术框架和生态构建;智能制造则是全球制造业的共同目标,指利用先进技术实现生产全过程的智能化,涵盖范围更广,包括工业4.0、美国工业互联网等多种实现路径,简言之,工业4.0是智能制造的一种具体实践模式。

Q2:中小企业如何推进工业4.0转型?

A:中小企业可分阶段实施:首先进行数字化诊断,梳理生产痛点和数据需求;其次优先投入低成本的数字化工具,如云MES系统、工业APP等;再通过试点项目验证效果,如引入预测性维护或数字孪生模块;最后借助政府补贴(如德国“中小企业4.0”资助计划)和行业联盟资源,逐步实现系统集成,加强员工培训,提升数字化操作能力是关键保障。