炉膛声波测温技术作为一种非接触式、实时监测炉内温度分布的方法,在能源、电力、冶金等工业领域具有广泛应用,其基本原理是基于声波在介质中的传播速度与温度之间的正比关系,通过测量声波在炉膛不同路径上的传播时间,结合声速与温度的数学模型,反演出炉内温度场,相较于传统热电偶、红外测温等技术,声波测温具有响应快、覆盖范围广、抗干扰能力强等优势,但不同技术路径在原理、性能、适用场景上存在差异,以下从技术原理、系统构成、性能指标、应用场景及局限性等方面对主流炉膛声波测温技术进行比较。

技术原理与系统构成比较

炉膛声波测温技术根据声波信号类型可分为脉冲式和连续式两大类,脉冲式技术通过发射短时声脉冲,利用多个接收传感器测量脉冲到达时间差(TOA)计算声速,进而得到温度,其系统包括声脉冲发射器、阵列式接收传感器、信号采集处理单元和温度反演算法,该技术时间分辨率高(可达毫秒级),适合动态温度监测,但易受环境噪声干扰,对信号处理算法要求严格,连续式技术则通过发射连续声波,利用相位差或相关分析计算声速,系统构成相对简单,抗噪性较好,但时间分辨率较低,适用于稳态或缓慢变化的温度场。

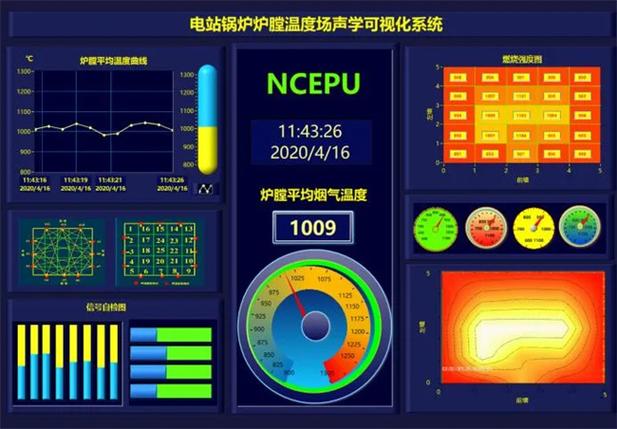

另一种分类方式是基于传感器布置的单点路径技术与多点网格技术,单点路径技术采用一对发射-接收传感器,沿单一声路径测量平均温度,结构简单、成本低,但无法获取二维/三维温度分布,适用于对温度梯度要求不高的场景,多点网格技术通过在炉膛壁面布置多个传感器形成声波网络,覆盖整个炉膛空间,结合CT重建算法实现温度场可视化,系统复杂度高、成本昂贵,但能提供详细的温度分布数据,适用于大型锅炉、工业窑炉等复杂环境。

性能指标比较

在测量精度方面,脉冲式技术受声脉冲宽度、传感器同步误差影响,典型精度为±2~5℃,而连续式技术因信号持续稳定,精度可达±1~3℃,测量范围上,声波测温技术普遍适用于-50~1500℃(部分高温场景可达2000℃),但受限于传感器耐温性能(如压电陶瓷传感器通常≤1000℃,而耐高温的声波导技术可扩展至更高温度),响应速度是另一关键指标,脉冲式因信号处理快,响应时间<1s,连续式需积累信号周期,响应时间约1~5s。

抗干扰能力方面,脉冲式易受背景噪声(如燃烧噪声、机械振动)影响,需采用小波去噪、自适应滤波等算法;连续式通过相关分析能有效抑制随机噪声,但对固定频率干扰(如50Hz工频)敏感,单点路径技术仅提供路径平均温度,无法反映局部高温或低温区,而多点网格技术通过网格划分可识别温度异常区域,但重建算法的计算复杂度高,实时性受限于网格密度。

应用场景与局限性比较

在电站锅炉中,脉冲式多点网格技术被广泛用于燃烧优化,通过实时监测炉膛出口温度分布,调整风煤比降低NOx排放;而单点路径技术常用于省煤器、空气预热器等区域的温度监控,成本较低,在冶金加热炉中,连续式技术因环境粉尘大、温度变化慢,表现出更好的稳定性和维护性,所有声波测温技术均存在共同局限性:一是声波路径受炉内火焰、粉尘散射影响,导致声程测量误差;二是高温环境下传感器易结焦、老化,需定期维护;三是复杂炉型(如切圆燃烧锅炉)的声波路径交叉可能影响重建精度。

不同技术的经济性差异显著,单点路径系统成本约5~10万元,适合中小型企业;多点网格系统因传感器数量多(8个)、需配套高速采集卡和专用软件,成本可达50~200万元,仅适用于大型工业项目,维护方面,脉冲式传感器需定期清理表面积灰,连续式声波导系统因声波传输介质(如金属波导)耐高温,维护周期更长但初始安装复杂。

相关问答FAQs

Q1:炉膛声波测温技术与传统热电偶测温相比,核心优势是什么?

A1:核心优势在于非接触式测量,避免了热电偶易烧蚀、响应慢(秒级至分钟级)的问题;声波测温能覆盖整个炉膛空间,而热电偶仅能测点温,声波测温响应快(毫秒级至秒级),可实时反映温度动态变化,适用于燃烧控制等快速响应场景,但精度略低于热电偶(±0.5~1℃)。

Q2:如何选择适合的炉膛声波测温技术路径?

A2:选择需综合考虑炉型、精度需求、成本预算:若需二维/三维温度场(如大型电站锅炉),应选多点网格技术;若仅需监测关键路径平均温度(如小型工业炉),单点路径技术更经济;若环境噪声大(如冶金炉),优先考虑连续式技术;若温度变化剧烈(如启停炉),脉冲式技术的高响应速度更具优势,需评估传感器耐温性能及维护条件,避免因高温或粉尘导致系统失效。