数控加工在线检测技术是现代制造领域中提升加工精度、效率及可靠性的关键技术之一,随着制造业向智能化、精密化方向发展,传统加工中依赖离线检测的模式已难以满足高质量生产需求,而在线检测技术通过在加工过程中实时采集数据、分析反馈,实现了对加工质量的动态控制,有效减少了废品率、缩短了生产周期,成为智能制造不可或缺的组成部分。

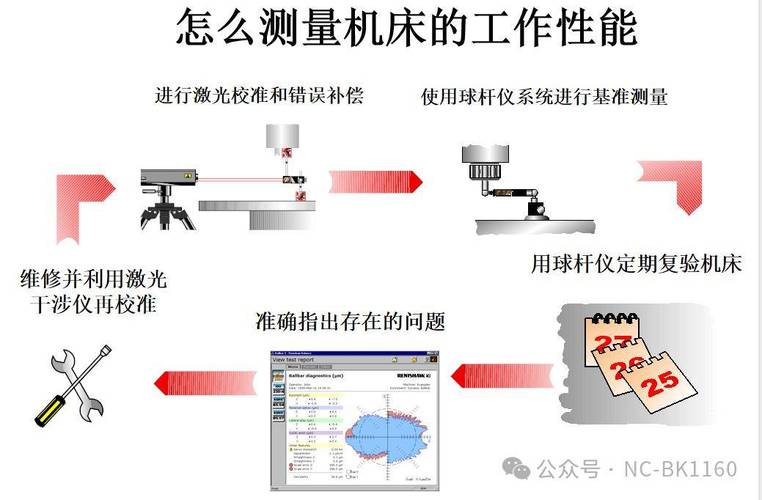

数控加工在线检测技术的核心原理与系统构成

数控加工在线检测技术的核心在于“实时监测”与“动态反馈”,其系统通常由检测传感器、数据采集模块、控制系统、软件分析平台及执行机构等部分组成,在加工过程中,传感器(如测头、激光位移传感器、机器视觉系统等)实时采集工件尺寸、形位公差、表面粗糙度等参数,数据采集模块将模拟信号转换为数字信号并传输至控制系统,控制系统通过预设算法对数据进行分析,判断加工状态是否符合要求,若出现偏差则通过调整机床参数或发出预警指令,实现对加工过程的闭环控制。

以三坐标测量机(CMM)测头为例,其在数控加工中可通过非接触式或接触式方式触发测量信号,当测头接触工件表面时,产生的位移信号被传输至数控系统,系统结合当前刀具位置与工件坐标系,实时计算加工尺寸,相比传统离线检测,这种方式避免了工件二次装夹带来的误差,且检测效率提升50%以上,机器视觉技术通过工业相机捕捉图像,结合图像处理算法可实现批量工件的快速检测,尤其适用于复杂曲面或微小特征的测量。

在线检测技术的关键实现方式

- 接触式检测:主要通过机械测头与工件表面接触触发信号,适用于高精度尺寸测量,如孔径、槽宽等,其优势在于测量精度高(可达微米级),但检测速度较慢,且易受测头磨损影响。

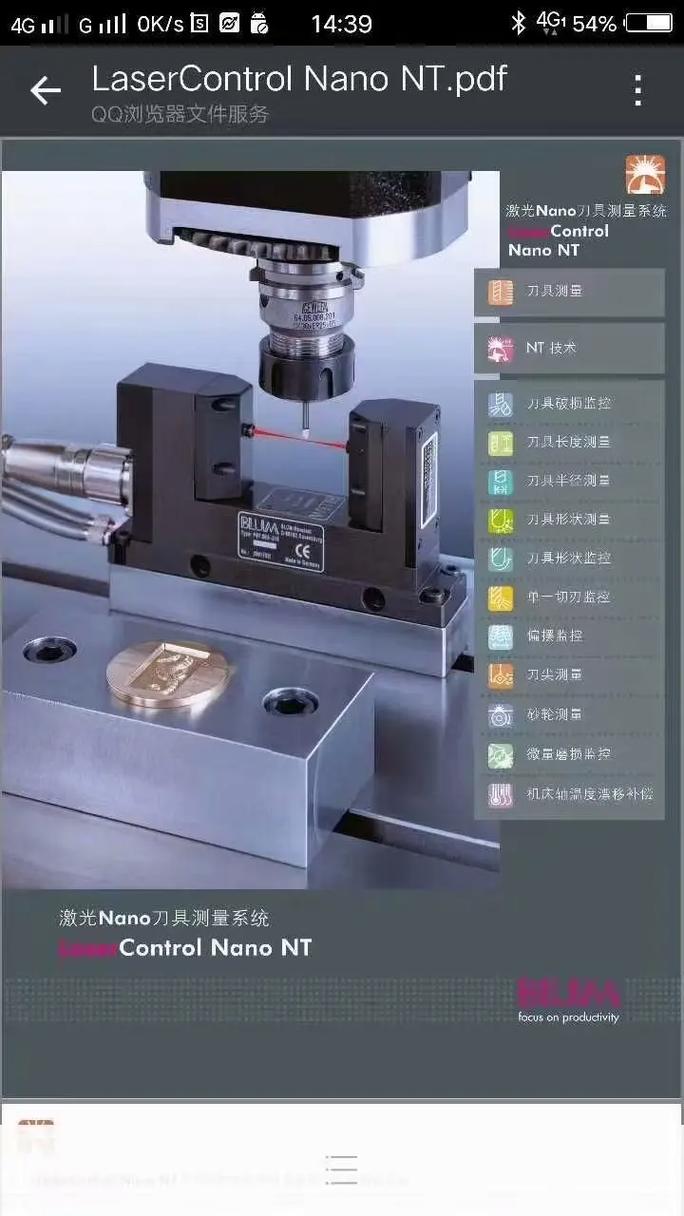

- 非接触式检测:包括激光测量、光学成像、白光干涉等技术,具有检测速度快、无接触损伤的特点,适合软质材料或复杂曲面检测,激光三角位移传感器可实时测量刀具磨损量,精度可达±0.001mm,为刀具补偿提供数据支持。

- 集成化检测系统:将检测模块直接集成到数控机床或加工中心中,实现“边加工、边检测”,五轴加工中心配备在线测头后,可在加工过程中完成对复杂零件的多角度检测,大幅减少停机时间。

在线检测技术的核心优势

- 提升加工精度:实时反馈机制可及时发现刀具磨损、热变形等因素导致的偏差,通过动态补偿将加工误差控制在±0.005mm以内,满足航空航天、医疗器械等高精度领域需求。

- 降低生产成本:通过减少废品率(据统计,在线检测可使废品率降低30%-50%)和避免重复装夹,显著节约材料与时间成本,在汽车发动机缸体加工中,在线检测技术可将单件检测时间从15分钟缩短至2分钟。

- 实现智能制造:检测数据可上传至MES(制造执行系统),通过大数据分析优化加工工艺参数,为预测性维护提供依据,通过分析刀具振动数据与加工尺寸的关联性,可提前预警刀具寿命,避免突发停机。

典型应用场景

- 航空航天领域:飞机发动机叶片、结构件等复杂零件的材料昂贵且加工精度要求极高,在线检测技术可实时监控叶片型面误差,确保符合气动性能要求。

- 汽车制造业:在发动机缸体、变速箱壳体等大批量生产中,通过视觉检测系统实现100%在线检测,有效控制尺寸一致性,提升装配质量。

- 精密模具加工:模具型腔的加工精度直接影响产品质量,在线检测可实时修正电极损耗误差,保证模具尺寸稳定性。

技术挑战与发展趋势

尽管在线检测技术优势显著,但仍面临以下挑战:

- 环境干扰:机床振动、切削液飞溅等因素可能影响检测精度,需通过抗干扰算法或防护措施解决。

- 数据实时性:大数据量传输与处理可能造成延迟,需结合边缘计算技术提升响应速度。

- 成本与兼容性:高端检测设备投入成本较高,且需与现有数控系统深度集成,中小企业应用存在门槛。

随着5G、人工智能与数字孪生技术的发展,在线检测将呈现以下趋势:

- 智能化检测:通过AI算法自动识别异常数据,减少人工干预,例如利用机器学习优化测头路径规划,提升检测效率。

- 虚拟-物理融合:结合数字孪生技术构建虚拟检测模型,在虚拟空间中预测加工偏差,指导实际生产。

- 微型化与集成化:检测模块将更紧凑,可直接嵌入刀具或主轴,实现“近场检测”,进一步提升实时性。

在线检测技术与其他技术的协同应用

在线检测技术并非孤立存在,需与数控系统、CAD/CAM软件、物联网平台等协同工作,形成完整的智能加工闭环,在CAD/CAM软件中预设检测路径,数控系统根据加工进度自动触发检测指令,数据通过物联网平台上传至云端进行分析,最终反馈至加工参数调整,实现“设计-加工-检测-优化”的一体化流程。

相关问答FAQs

Q1:在线检测技术与离线检测相比,主要优势体现在哪些方面?

A1:在线检测的核心优势在于实时性与闭环控制,相比离线检测需在加工完成后拆卸工件进行测量,在线检测可在加工过程中实时获取数据,及时发现偏差并调整,避免了二次装夹误差,同时减少了停机时间,在线检测可实现100%全检,而离线检测通常采用抽检方式,难以保证批量产品的一致性,据统计,在线检测可将产品合格率提升至99%以上,且综合成本降低20%-30%。

Q2:如何选择适合的在线检测传感器类型?

A2:传感器选择需根据加工需求、工件特性及精度要求综合判断:

- 接触式测头:适合高精度、刚性好的金属零件,如孔径、平面度测量,但需注意测头半径对尖锐特征的干涉问题;

- 激光传感器:适合非接触检测,尤其适用于软质材料(如铝合金、塑料)或复杂曲面,测量速度快,但易受切削液、油污干扰;

- 机器视觉:适合批量零件的二维尺寸检测(如孔位、间距),具有速度快、成本低的优点,但对三维形貌测量需结合结构光等技术。

在精密齿轮加工中,可采用激光测头模数齿形,而汽车覆盖件冲压检测则更适合使用视觉系统识别表面划痕与尺寸偏差。