工业3.0,也被称为“数字化工业”或“自动化工业”时代,其核心特征是计算机、信息技术和自动化技术的广泛应用,它取代了工业2.0的机械化,实现了生产过程的自动化和初步的数字化管理。

(图片来源网络,侵删)

工业3.0就是用“电脑”和“自动化设备”来替代工业2.0时代的“机器”和“人工操作”。

以下是工业3.0时期使用的关键技术,可以分为几个核心领域:

核心控制技术:可编程逻辑控制器

这是工业3.0的“基石”,是自动化生产的大脑。

- 技术描述:PLC是一种专为工业环境设计的数字运算操作电子系统,它采用一种可编程的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式或模拟式的输入/输出,控制各种类型的机械设备或生产过程。

- 作用:

- 取代继电器电路:传统的继电器逻辑电路复杂、可靠性差、难以修改,PLC用软件程序替代了复杂的硬件接线,使得逻辑控制变得灵活、可靠且易于维护。

- 实现单机自动化:在每台生产设备上安装PLC,可以精确控制其启动、停止、速度、顺序等,实现单机自动化。

- 构建自动化生产线:通过PLC之间的通信,可以协调多台设备,组成一条全自动化的生产线,实现流水线作业。

核心信息技术:企业资源计划

如果说PLC是车间里的“大脑”,那么ERP就是整个企业的“总司令部”。

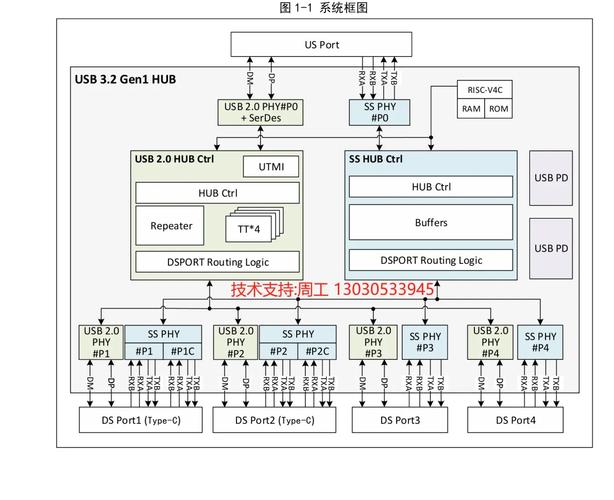

(图片来源网络,侵删)

- 技术描述:ERP是一个集成了企业所有核心业务流程(如财务、人力资源、制造、供应链、服务、采购等)的管理系统,它将企业内部的各种资源信息整合到一个统一的平台上,实现数据共享和业务流程的标准化。

- 作用:

- 数据整合:打破了各部门之间的“信息孤岛”,让管理层能够看到企业运营的实时、统一数据。

- 流程优化:规范了从订单下达到产品交付的整个业务流程,提高了效率,降低了成本。

- 决策支持:通过对销售、库存、生产等数据的分析,为管理层提供决策支持,例如制定生产计划、采购计划等。

核心通信技术:工业网络与现场总线

在工业3.0时代,设备之间需要“对话”,工业网络就是它们的“语言”。

- 技术描述:现场总线是一种在制造现场、测量控制设备之间实现数字、双向、多站点通信的网络系统,它替代了传统的点对点硬接线方式,大大减少了电缆数量和布线成本。

- 作用:

- 设备互联:将PLC、传感器、执行器、数控机床等设备连接起来,形成一个有机的自动化系统。

- 数据交换:允许设备之间实时交换状态信息和控制指令,是实现自动化控制的基础。

- 典型协议:Profibus, Modbus, CAN, DeviceNet等。

核心生产技术:计算机辅助设计与制造

这是实现产品从“设计”到“制造”数字化的关键技术。

-

计算机辅助设计:

- 技术描述:工程师使用软件(如AutoCAD, SolidWorks, UG)在计算机上进行产品的三维建模和二维工程图设计。

- 作用:取代了传统的图板和铅笔,极大地提高了设计效率和精度,便于修改、分析和仿真。

-

计算机辅助制造:

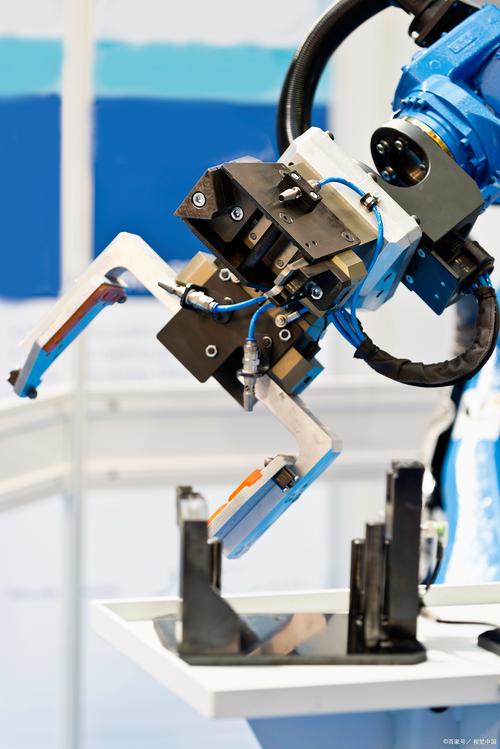

(图片来源网络,侵删)

(图片来源网络,侵删)- 技术描述:利用计算机和数控机床等设备,自动完成产品的加工、制造过程,CAM软件会根据CAD模型生成机床可以识别的加工代码(如G代码)。

- 作用:实现了复杂零件的自动化、高精度加工,保证了产品的一致性。

核心自动化设备:机器人技术

工业机器人是工业3.0时代最具代表性的“工人”。

- 技术描述:是一种可编程、多功能的操作机,通过可编程的动作来搬运材料、工件或执行不同的作业任务。

- 作用:

- 重复性劳动:替代人类从事焊接、喷涂、搬运、装配等枯燥、重复或有危险的工作。

- 提高精度和质量:机器人可以不知疲倦地以高精度完成重复动作,保证了产品质量的稳定性。

- 柔性生产:通过编程可以快速切换任务,适应多品种、小批量的生产需求。

工业3.0的技术体系

为了更清晰地理解,可以看下面的表格:

| 技术领域 | 关键技术 | 主要作用 | 形象比喻 |

|---|---|---|---|

| 控制层 | 可编程逻辑控制器 | 自动化生产的大脑,控制设备逻辑和顺序 | 车间的大脑 |

| 管理层 | 企业资源计划 | 整合企业所有资源,优化业务流程,支持决策 | 企业的总司令部 |

| 通信层 | 工业网络/现场总线 | 连接设备,实现数据交换和指令传递 | 车间的神经网络 |

| 设计/制造层 | CAD/CAM | 实现产品设计到制造的数字化和自动化 | 产品的数字化蓝图和自动化生产线 |

| 执行层 | 工业机器人 | 替代人工,执行重复、危险、高精度的任务 | 不知疲倦的钢铁工人 |

工业3.0与工业4.0的简单对比

理解工业3.0,最好的方式就是对比它和工业4.0的区别:

| 特性 | 工业3.0 (数字化/自动化) | 工业4.0 (智能化/互联化) |

|---|---|---|

| 核心 | 自动化 | 智能化 |

| 数据 | 数据在各个“孤岛”(PLC、ERP)内产生和使用,不互通 | 数据全面互联,通过物联网、云计算、大数据进行分析 |

| 通信 | 主要是设备到设备,协议不统一 | 物联网,万物互联,基于统一的通信协议(如5G, OPC UA) |

| 决策 | 主要依赖人的经验和预设的程序 | 依赖人工智能和大数据分析,实现自主决策和预测性维护 |

| 目标 | 提高效率、降低成本、保证质量 | 实现柔性生产、个性化定制、资源优化、可持续生产 |

工业3.0通过PLC、ERP、工业网络、CAD/CAM和机器人等一系列技术的组合,将工业生产带入了自动化和数字化的新纪元,为今天工业4.0的智能化奠定了坚实的基础。