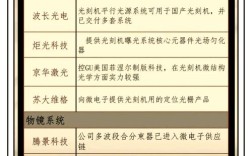

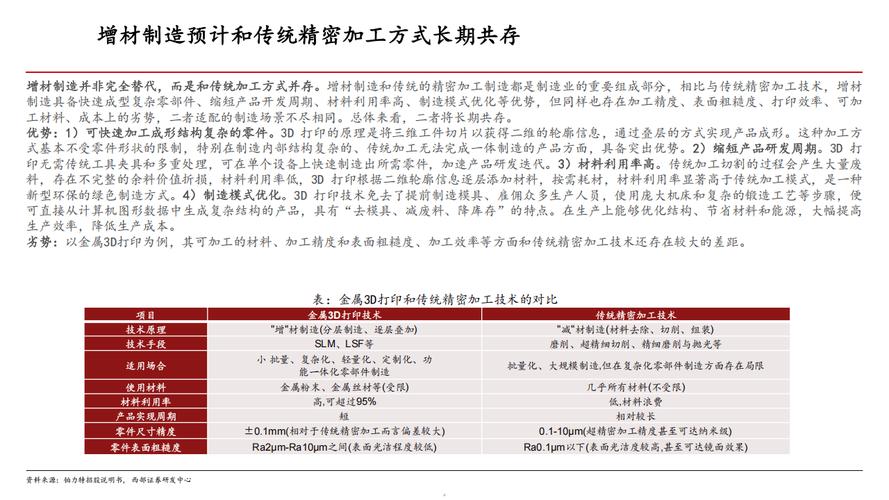

核心技术日趋成熟,多元化格局形成

主流的3D打印技术已经形成了以材料为核心的多元化技术路线,每种技术都有其独特的优势和适用领域。

-

FDM/FFF (熔融沉积建模)

- 现状:市场占有率最高、最普及的技术,得益于技术简单、设备成本低、材料丰富(从PLA到工程塑料如ABS、PEEK),已成为桌面级3D打印的代名词,并广泛用于功能性原型、小批量定制工具和消费级产品。

- 发展趋势:打印速度和精度持续提升,多材料、多色打印技术逐渐成熟,在工业级应用中,高温、高性能工程塑料的应用是其拓展方向。

-

SLA/DLP (光固化成型)

- 现状:精度最高的技术之一,尤其在制作精细、复杂、表面光滑的原型(如珠宝、牙科模型、手板模型)方面具有绝对优势,材料主要是光敏树脂。

- 发展趋势:从标准树脂到功能性树脂(如高韧性、耐高温、生物相容性、柔性树脂)的扩展,打印速度也在不断提升,大型SLA设备(如Carbon的DLS技术)正在改变传统注塑模具的生产模式。

-

SLS (选择性激光烧结)

- 现状:工业级金属和尼龙打印的主力,无需支撑结构,可直接制造功能复杂的零件,广泛应用于航空航天、汽车、医疗植入物等领域。

- 发展趋势:金属打印是核心增长点,新材料研发(如钛合金、铝合金、高温合金、甚至金属基复合材料)是竞争焦点,设备大型化、降低成本、提高打印效率和一致性是主要方向。

-

MJF (多喷射熔融)

(图片来源网络,侵删)

(图片来源网络,侵删)- 现状:尼龙打印的“黑马”,由惠普开发,以其极高的打印速度、出色的表面质量、均匀的机械性能和灰色外观著称,正在快速抢占SLS在尼龙领域的市场份额。

- 发展趋势:持续优化打印速度和材料性能,拓展彩色打印应用,并向更大尺寸的设备发展。

-

DMLS/SLM (金属激光选区熔化/直接金属激光烧结)

- 现状:高端金属零件制造的核心技术,是航空航天、医疗植入物、高端模具等领域实现“增材制造”的关键,可以制造出近乎完全致密、力学性能媲美传统工艺的金属零件。

- 发展趋势:后处理自动化、过程监控与质量控制(如使用AI和传感器实时监控)、多材料/梯度材料打印是前沿研究方向,打印速度和零件尺寸的增大也是重要趋势。

-

其他技术

- PolyJet (材料喷射):精度极高,可支持多材料、多硬度、全彩色打印,主要用于高保真原型和医疗模型。

- Binder Jetting (粘结剂喷射):成本低、速度快,可用于砂型铸造(直接生产铸件)、全彩打印,是大规模定制生产的潜力股。

- 生物3D打印:专注于细胞、生物支架的打印,在组织工程和再生医学领域取得重大突破,但仍处于研究和临床早期阶段。

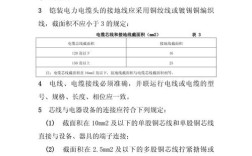

应用领域深度与广度不断拓展

3D打印的应用已经从“原型”走向“产品”,甚至走向“生产”。

-

工业制造:

(图片来源网络,侵删)

(图片来源网络,侵删)- 原型设计:依然是核心应用,缩短研发周期。

- 工装夹具:定制化、轻量化夹具和工具,提高生产效率,是3D打印在制造业中ROI(投资回报率)最高的应用之一。

- 直接生产:在航空航天、医疗等高附加值领域,直接打印最终零件(如燃油喷嘴、骨科植入物、牙冠)。

-

医疗健康:

- 个性化医疗:这是3D打印应用最成熟、最具社会价值的领域之一。

- 手术规划与导板:根据患者CT/MRI数据打印1:1的手术模型和手术导板,提高手术精度和安全性。

- 定制化植入物:如人工关节、颅骨修复体、脊柱融合器等,实现完美匹配。

- 药物研发:打印定制化药片,控制药物释放速率。

- 生物打印:打印皮肤、血管、软骨等人体组织,用于移植和药物测试。

- 个性化医疗:这是3D打印应用最成熟、最具社会价值的领域之一。

-

航空航天与汽车:

- 轻量化设计:通过拓扑优化设计出传统工艺无法实现的轻量化、高强度结构,是航空航天领域的核心驱动力。

- 小批量、复杂零件生产:满足小众型号飞机或赛车的定制化需求。

- 快速备件:在偏远地区或紧急情况下,现场打印所需备件,大大提高供应链效率。

-

建筑与建造:

- 大型3D打印机已经能够打印房屋、桥梁甚至整个建筑结构,其优势在于减少材料浪费、缩短工期、实现异形建筑设计,目前主要用于建筑构件打印和概念验证,离大规模普及还有距离。

-

消费级与创客:

- 桌面级打印机价格持续走低,使得个人、创客、学校都能轻松拥有,推动了创新教育和个人创造。

材料科学的突破是核心驱动力

“巧妇难为无米之炊”,材料是3D打印发展的基石。

- 金属:从不锈钢、钛合金到铝合金、高温合金、铜合金,材料的种类和性能不断提升。

- 高分子聚合物:从普通PLA到工程塑料(PEEK、PEKK),再到柔性、生物相容性、光学透明等功能性材料,极大地拓展了应用场景。

- 复合材料:碳纤维、玻璃纤维增强的打印材料,兼具高强度和轻量化特点,是高端应用的重点。

- 新材料:自修复材料、导电材料、形状记忆材料等前沿材料正在被探索和应用。

产业链日趋完善,挑战与机遇并存

机遇与积极趋势:

- 成本持续下降:设备、材料和后处理的成本都在逐年降低,使3D打印更具经济性。

- AI与大数据融合:人工智能被用于优化打印路径、预测缺陷、自动修复模型,极大提升了打印成功率和效率。

- 云打印与服务平台:像Shapeways、i.materialise等平台,让没有设备的企业和个人也能享受3D打印服务,降低了使用门槛。

- 政策支持:世界主要国家都将增材制造列为国家战略性技术,投入大量资金进行研发和产业扶持。

面临的挑战与瓶颈:

- 打印速度与规模:与传统批量生产(如注塑)相比,3D打印尤其是金属打印的速度仍然较慢,限制了其在大规模生产中的应用。

- 后处理依赖度高:很多打印件(特别是金属件)需要复杂的后处理,如去支撑、热处理、机加工、表面处理等,这增加了成本和时间。

- 标准化与质量控制:行业内缺乏统一的标准,不同设备、不同批次打印出的零件性能可能存在差异,质量控制仍是难题。

- 知识产权与设计安全:3D打印技术使得复制和伪造产品变得更容易,对知识产权保护提出了新的挑战。

- 专业人才短缺:既懂材料、又懂设计和设备操作的复合型人才严重不足。

总结与展望

3D打印技术正处在一个从“补充性技术”向“颠覆性技术”过渡的关键时期,它不再是制造行业的边缘选项,而是正在重塑传统的设计、生产和服务模式。

- 短期看,在小批量、定制化、高复杂度的领域,3D打印的优势将愈发明显,尤其是在医疗、航空航天和高端制造领域。

- 长期看,随着材料、速度、智能化的突破,3D打印有望在更多传统大规模生产领域找到切入点,并与物联网、大数据、人工智能深度融合,催生出全新的“分布式制造”和“按需生产”的商业模式,深刻改变全球供应链格局。

3D打印技术的发展现状是技术多元化、应用纵深化、材料高端化、产业链成熟化,尽管仍面临诸多挑战,但其作为未来制造业重要组成部分的趋势已不可逆转。