下面我将从“道”(核心思想)、“法”(通用流程)、“器”(具体工具和方法) 三个层面,为你详细拆解如何查看和排查PLC故障。

道:核心思想与原则

在开始任何操作之前,请务必牢记以下几个原则:

- 安全第一:在进行任何电气操作前,必须确认设备已完全断电,并执行上锁挂牌程序,在带电操作时,要严格遵守安全规程,防止触电或短路。

- 先外后内,先简后繁:先检查PLC外部的设备(如传感器、执行器、接线端子、电源),再检查PLC本身,先检查最简单、最常见的原因(如电源、接线松动),再深入复杂的程序或硬件问题。

- 先观察,后动手:仔细观察故障现象、报警信息、指示灯状态,不要盲目拆解,先收集信息。

- 先易后难,先软后硬:在排查PLC内部问题时,先判断是软件问题(程序、设置)还是硬件问题(模块、CPU),软件问题通常更容易解决。

法:通用故障排查流程(六步法)

这是一个通用的、系统化的排查流程,适用于绝大多数PLC故障。

第1步:明确故障现象

这是所有工作的起点,你需要清楚地知道“发生了什么?”

- 设备不动作? (电机不转、气缸不伸缩)

- 设备动作异常? (动作顺序错乱、动作不到位、频繁启停)

- 报警停机? (PLC上是否有报警灯亮起?HMI上是否有报警信息?)

- 数据丢失或错误? (计数器值不变化、温度显示异常)

行动:向操作员询问故障发生时的具体情况,记录下来。

第2步:收集并分析报警信息

现代PLC系统通常会提供丰富的报警信息,这是排查故障最直接的线索。

- 查看PLC本体指示灯:

- PWR (Power):绿色,常亮表示电源正常,闪烁或熄灭表示电源异常。

- RUN (运行):绿色,常亮表示PLC正在运行程序,闪烁表示PLC正在运行(RUN)和停止(STOP)之间切换,或正在强制I/O,熄灭表示PLC处于停止模式。

- ERR (错误/故障):红色,亮起表示PLC发生严重硬件或软件错误,CPU已停止。

- Batt (电池):红色,亮起或闪烁表示PLC内部锂电池电量不足,需要更换。(注意:更换电池前必须先将PLC切换到STOP模式,否则会丢失程序!)

- 查看HMI/SCADA报警信息:人机界面上通常会显示具体的报警代码和报警文本,电机M1过载”、“传感器X3信号丢失”等,这是最直接的故障描述。

- 查看PLC内部报警/事件日志:通过编程软件(如西门子的TIA Portal, 三菱的GX Works, 欧姆龙的CX-Programmer)可以查看PLC的内部诊断缓冲区,这里记录了CPU最后一次错误、模块错误、电源故障等详细信息。

第3步:初步诊断与范围缩小

根据收集到的信息,初步判断故障范围。

- 是硬件问题还是软件问题?

- 硬件问题迹象:PLC上ERR灯亮、某个模块指示灯异常(如SF灯亮)、通讯中断、特定输出点无信号。

- 软件问题迹象:程序逻辑错误、定时器/计数器参数设置不当、HMI与PLC通讯数据地址不匹配、没有报警但设备动作逻辑错误。

- 是I/O模块问题还是CPU/程序问题?

- I/O问题迹象:某个输入点(DI)的指示灯不亮,但现场传感器有信号;某个输出点(DO)的指示灯亮了,但对应的执行器(如接触器、电磁阀)不动作。

- CPU/程序问题迹象:所有I/O指示灯状态正常,但设备整体逻辑就是不对,或者通讯中断。

第4步:分区、分段、隔离测试

这是排查故障的核心步骤,目的是将问题范围缩小到最小单元。

- 分区排查:如果设备由多个部分组成(如上料区、加工区、包装区),先判断是哪个区域出了问题。

- 分段排查:沿着信号流,分段检查。

- 检查输入回路:

- 现场设备:传感器(光电、接近开关)是否供电?是否被遮挡或损坏?用万用表电压档测量传感器输出信号是否正常。

- 接线:从传感器到PLC DI模块的线路是否通?有无短路、断路?端子是否松动?可以用万用表通断档测量。

- PLC输入模块:用万用表电压档测量DI模块的指示灯,如果现场有信号而指示灯不亮,可能是模块损坏或通道损坏,可以尝试将这个输入点接到一个确认好的好输入通道上测试。

- 检查输出回路:

- PLC输出模块:观察DO模块的指示灯,如果程序要求输出,而指示灯亮了,说明PLC发出了信号。

- 接线:从DO模块到执行器(接触器线圈、电磁阀)的线路是否通?有无短路、断路?

- 执行器:用万用表电压档测量执行器两端是否有电压,如果有电压但执行器不动作,则很可能是执行器本身损坏(如接触器线圈烧毁)。

- 检查输入回路:

- 隔离测试:如果条件允许,可以将有怀疑的模块或程序段与其他正常的部分暂时断开,单独测试,以确定问题源。

第5步:深入分析与验证

通过第4步,你应该已经将问题定位到了一个很小的范围,PLC的DO通道2损坏”或“程序中某段逻辑有误”。

- 硬件验证:如果怀疑是模块或CPU损坏,可以更换备件进行测试,这是最快速有效的方法。

- 软件验证:如果怀疑是程序问题,需要使用编程软件进行在线监控。

- 强制I/O:在软件中强制将某个DI或DO点置为ON或OFF,观察设备是否按预期动作,这可以快速判断是程序问题还是外部硬件问题。

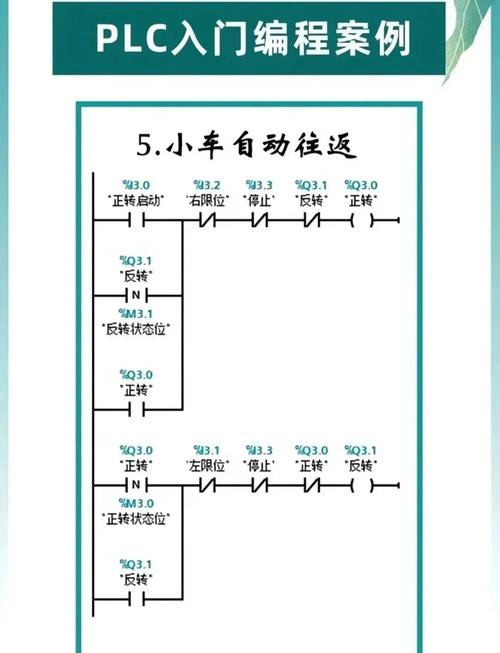

- 在线监控/跟踪:这是PLC程序调试的利器。

- 监控梯形图:实时查看程序中每个触点、线圈的状态,电流是否流过,从而找到逻辑错误。

- 趋势图/数据跟踪:对于模拟量或高速变化的数据,可以使用趋势图功能,记录变量随时间的变化情况,分析数据是否正常。

- 设置断点:在程序中设置断点,让程序运行到某一行后暂停,可以逐行检查变量状态,非常利于复杂逻辑的调试。

第6步:修复与测试

找到问题根源后,进行修复。

- 硬件修复:紧固接线、更换损坏的传感器/执行器/模块/电源/电池。

- 软件修复:修改程序逻辑、修正参数设置、下载新的程序到PLC。

最后一步: 修复后,务必进行全面的测试,确保问题已彻底解决,并且没有引入新的问题。

器:常用工具与方法

- “望”:用眼睛看。

- 看PLC和模块的指示灯状态。

- 看HMI上的报警信息和数据。

- 看元器件有无烧焦、变形、损坏的痕迹。

- “闻”:用鼻子闻。

闻有无烧焦的异味,这通常是严重短路或过热的迹象。

- “问”:用嘴巴问。

向操作员询问故障发生前的细节。

- “切”:用手触摸(断电后!)。

检查接线端子、继电器、电机等是否有过热现象。

- 万用表:电工的“瑞士军刀”。

- 电压档:测量电源、传感器输出、执行器两端的电压是否正常。

- 通断档/电阻档:测量线路是否通断,检查线圈是否开路。

- 编程软件与电脑:PLC的“大脑”和“眼睛”。

- 在线监控:实时查看程序内部状态。

- 强制I/O:快速测试硬件和程序。

- 读取诊断缓冲区:获取详细的硬件和软件错误信息。

- 备件:快速解决问题的捷径。

常备一些易损件,如保险丝、继电器、DI/DO模块等。

| 故障现象 | 检查顺序 | 关键工具/方法 |

|---|---|---|

| PLC完全无反应 | 检查总电源开关 检查PLC供电电源 检查PWR指示灯 检查内部保险丝 |

万用表、图纸 |

| CPU停止,ERR灯亮 | 查看诊断缓冲区信息 检查电池(Batt灯) 检查通讯模块 检查程序是否有致命错误 |

编程软件、诊断缓冲区 |

| 输入信号丢失 | 检查传感器供电 检查传感器本身(测量输出) 检查输入回路接线 检查PLC DI模块指示灯 在软件中强制该点,观察指示灯 |

万用表、编程软件(强制功能) |

| 输出无动作 | 检查程序中该点是否被驱动 检查PLC DO模块指示灯 检查输出回路接线 检查执行器供电和本身好坏 |

万用表、编程软件(监控功能) |

| 设备动作逻辑混乱 | 检查HMI报警 在线监控相关梯级程序 使用趋势图查看关键变量 检查定时器/计数器参数 |

编程软件(监控、趋势图)、图纸 |

PLC故障排查是一个逻辑性很强的工作,遵循“先外后内、先简后繁”的原则,善用编程软件这个强大的工具,你就能成为一名优秀的PLC维修电工。