pcba供货技术条件是确保电子制造过程中产品质量一致性和可靠性的核心文件,涵盖了从原材料到成品交付的全流程技术要求,其核心目标是通过标准化规范,明确供需双方在技术、质量、交付等方面的责任边界,避免因理解偏差导致的生产风险,最终满足客户对产品性能、寿命及安全性的需求。

原材料与元器件技术要求

原材料和元器件是PCBA的基础,其质量直接决定最终产品的可靠性,技术条件需明确元器件的选型标准,包括品牌、型号、规格参数及认证要求(如ISO9001、IATF16949、UL等),对于关键元器件(如处理器、存储芯片、电源管理IC等),应要求供应商提供原厂授权证明及材质报告(CoC),杜绝假冒伪劣或翻新件,需规定元器件的包装、存储条件(如防潮、防静电),以及来料检验(IQC)标准,例如外观检查(引脚氧化、标记清晰度)、电气性能测试(参数符合性)和可靠性测试(如高温老化、振动测试),对于PCB基板,应明确板材类型(如FR-4、高频材料)、层数、铜厚、阻焊层要求及尺寸公差,确保其与焊接工艺匹配。

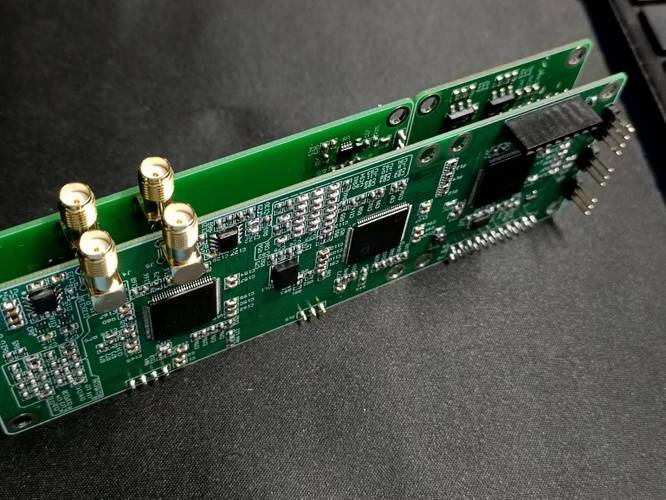

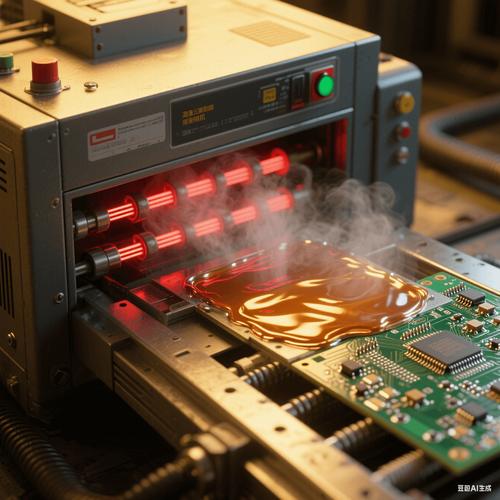

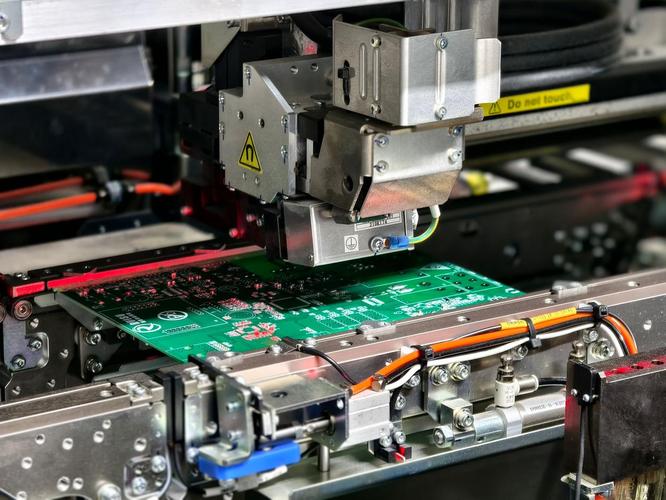

生产工艺与设备要求

生产工艺的规范性是保证PCBA一致性的关键,技术条件需详细规定各工序的工艺参数,如SMT贴片环节的锡膏印刷厚度(通常为0.1-0.15mm)、贴片精度(±0.05mm或更高)、回流焊温度曲线(预热、恒温、回流、冷却各阶段温度及时间),对于波峰焊接,需明确焊料温度、波峰高度、焊接时间及助焊剂类型,要求供应商具备先进的生产设备,如全自动锡膏印刷机、高精度贴片机(0402及以上元件支持能力)、AOI(自动光学检测)设备、X-Ray检测设备(用于BGA等隐藏焊点检测),并定期进行设备校准与维护,确保设备精度满足生产要求。

质量控制与测试标准

质量控制贯穿PCBA制造全过程,需建立多维度检验体系,首件检验(FAI)是首批生产产品的全面验证,包括尺寸、电气性能、焊接质量等,需提交首件检验报告,过程检验(IPQC)需对每道工序进行实时监控,如锡膏印刷后厚度检测、贴片后元件偏移检查、焊接后焊点质量(IPC-A-610标准)评估,成品出厂前需通过最终测试(FCT),包括功能测试、性能测试(如电压、电流、信号完整性)、环境测试(高低温循环、湿热测试)和寿命测试(如烧机测试),技术条件应明确不合格品的处理流程(如返工、报废)及质量追溯要求,确保每批次产品均可追溯至原材料、生产设备及操作人员。

包装、运输与交付规范

合理的包装与运输方式可避免PCBA在交付过程中损坏,技术条件需规定包装材料(如防静电袋、导电泡棉、真空包装),确保产品防潮、防静电、防振动,对于高精度或敏感元件,应要求采用干燥剂+湿度指示卡的防潮包装,运输方式需根据产品特性选择,如空运、陆运,并明确运输过程中的温湿度控制要求,交付时需提供完整的技术文件,包括产品规格书、测试报告、合格证(COA)、质量追溯记录等,确保客户能清晰了解产品状态。

技术支持与售后服务

供货技术条件还需明确供应商的技术支持责任,如提供生产工艺咨询、技术培训、问题快速响应(如24小时内反馈质量问题)等,对于客户反馈的批量质量问题,供应商需启动根本原因分析(RCA),并在规定时间内提交纠正预防报告(CAPA),应规定产品质保期(通常为12-24个月)及退换货政策,确保客户权益。

相关问答FAQs

Q1:PCBA供货技术条件中,如何判断元器件是否为原厂正品?

A1:判断元器件原厂正品需综合以下方法:①要求供应商提供原厂授权书及CoC(材质证明),确保渠道正规;②通过元器件外观检查(如激光标记清晰度、引脚镀层均匀性、封装一致性)初步筛选;③使用专业设备检测,如X-Ray检测芯片内部结构、示波器测试电气参数是否符合规格书;④选择有资质的第三方检测机构进行抽样验证(如SGS、TUV),建立合格供应商名录,优先选择长期合作、信誉良好的供应商,降低风险。

Q2:PCBA焊接质量如何依据IPC标准进行检验?

A2:PCBA焊接质量检验主要依据IPC-A-610《电子组件的可接受性》标准,具体包括:①焊点外观检查:通过目视或放大镜检查焊点是否光滑、饱满,无虚焊、连锡、桥接、立碑等缺陷;②焊点尺寸:焊点高度、焊盘覆盖面积需符合标准(如焊点高度应引脚高度的1/3-2/3);③BGA等隐藏焊点检测:采用X-Ray设备检查焊球是否有空洞、偏移;④机械强度测试:通过剪切力测试或振动测试验证焊点可靠性,检验过程中需使用标准样件对比,确保判定一致性,不合格焊点需按IPC标准进行返工或报废处理。