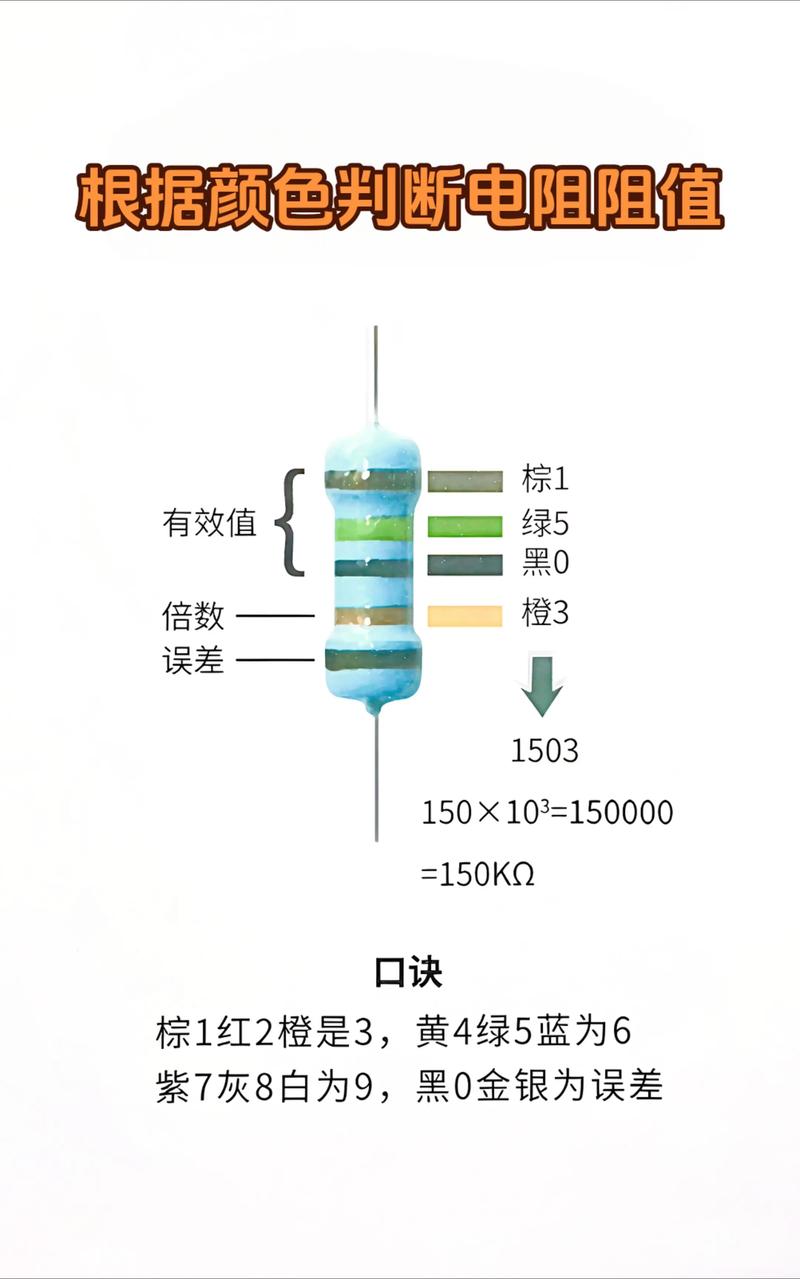

2025年电阻技术的最新进展主要集中在材料创新、微型化、高精度、高频应用以及智能化集成等方面,随着5G通信、物联网、新能源汽车和人工智能等领域的快速发展,电阻作为基础电子元件,其性能和可靠性要求不断提升,推动了技术的迭代升级,在材料方面,新型合金和陶瓷材料的研发显著提升了电阻的稳定性和耐高温性能,镍铬合金电阻通过优化成分比例,在200℃高温下的阻值漂移率控制在±0.01%以内,较传统材料提升了50%,金属陶瓷电阻采用纳米级金属颗粒与陶瓷基体复合烧结工艺,不仅提高了功率密度,还增强了抗冲击能力,适用于工业自动化和航空航天等极端环境场景,微型化趋势下,0201封装(0.6mm×0.3mm)电阻已实现规模化量产,而01005封装(0.3mm×0.15mm)技术也在实验室中取得突破,进一步满足了可穿戴设备和微型传感器对空间的需求,高精度电阻方面,激光调阻技术的应用使精度达到0.01%级别,部分军用级电阻甚至实现0.005%的超高精度,同时温度系数(TCR)低至±5ppm/℃,确保在宽温域环境下的测量准确性,高频应用领域,薄膜电阻通过改进溅射工艺和薄膜结构,将寄生电感降低至0.1nH以下,工作频率覆盖DC-40GHz,满足5G基站和毫米波通信的低损耗需求,智能化集成方面,嵌入式电阻技术将电阻直接集成在PCB板上,减少焊接点,提升信号完整性,适用于高速服务器和先进驾驶辅助系统(ADAS),自感知电阻通过集成温度和电流传感功能,实现实时状态监测,为设备健康管理提供数据支持,以下是2025年电阻关键技术参数对比:

| 技术类型 | 材料创新 | 精度等级 | 封装尺寸 | 工作温度范围 | 应用领域 |

|---|---|---|---|---|---|

| 金属膜电阻 | 镍铬合金优化 | ±0.1% | 0402(1mm×0.5mm) | -55℃~+125℃ | 消费电子 |

| 金属陶瓷电阻 | 纳米金属-陶瓷复合 | ±0.5% | 0202(0.6mm×0.3mm) | -65℃~+200℃ | 工业控制 |

| 薄膜高频电阻 | 钽氮/氮化钛多层膜 | ±0.01% | 01005(0.3mm×0.15mm) | -55℃~+150℃ | 5G通信 |

| 嵌入式电阻 | 铜合金直接嵌入PCB | ±1% | 定制化 | -40℃~+130℃ | 高速计算 |

在新能源汽车领域,电阻技术同样取得显著进展,电流检测电阻采用开尔文连接结构,将测量精度提升至0.1%,同时通过低电阻值设计(毫欧级)降低功率损耗,延长电池续航里程,车载电阻还需满足AEC-Q200车规级标准,通过1000小时高温高湿(85℃/85%RH)和温度循环测试(-40℃~+150℃),确保在复杂环境下的可靠性,在人工智能硬件方面,GPU和FPGA电源管理电阻向低电感、高功率密度方向发展,多芯片并联电阻网络技术支持大电流(100A以上)的精确分配,减少电源噪声,提升计算效率。

尽管2025年电阻技术取得诸多突破,但仍面临成本控制、量产一致性等挑战,01005封装电阻的良品率仅为80%左右,导致成本较高;而纳米复合材料的工艺复杂性也限制了其在低端市场的普及,随着3D打印技术和原子层沉积(ALD)工艺的成熟,电阻制造有望实现更精细的结构控制和更低的生产成本,进一步推动其在新兴领域的应用。

相关问答FAQs

Q1:2025年电阻技术在5G通信中的主要突破是什么?

A1:2025年高频电阻技术通过改进薄膜材料和结构设计,将寄生电感降低至0.1nH以下,工作频率覆盖DC-40GHz,满足5G基站毫米波通信的低损耗需求,0201/01005微型封装电阻的应用,帮助设备实现小型化和轻量化,适应基站密集部署的需求。

Q2:车规级电阻需要满足哪些关键标准?

A2:车规级电阻需符合AEC-Q200标准,要求通过1000小时高温高湿(85℃/85%RH)测试、-40℃~+150℃温度循环测试以及振动测试(10-2000Hz),还需具备低TCR(±50ppm/℃以内)和高功率密度,确保在车载严苛环境下的长期可靠性。